PI膜(聚酰亚胺薄膜)是世界上性能最好的薄膜类绝缘材料,具有优良的耐高低温性、电气绝缘性、粘结性、耐辐射性、耐介质性等。下面我们一起具体了解一下全球透明聚酰亚胺PI专利分布。

一、国内透明聚酰亚胺薄膜专利的现状

目前,透明聚酰亚胺薄膜全球专利申请量仅占全球聚酰亚胺薄膜专利申请量的9%左右,透明聚酰亚胺薄膜中国专利申请量也仅占中国聚酰亚胺薄膜专利申请量的2.6%左右。

总体来说,透明聚酰亚胺薄膜领域的专利技术储备量偏低,与其市场潜力并不匹配。

包括中国、日本、韩国在内的亚太地区,是透明聚酰亚胺薄膜研发最为活跃的地区,而日本在相关领域的全球专利申请量最大,引用频次10以上的重要专利数量最多,技术优势十分明显。

就国内而言,透明聚酰亚胺薄膜中国专利申请中绝大部分来自中国和日本。

这一方面说明,日本申请人对中国透明聚酰亚胺薄膜市场非常重视;

另一方面也说明,中国申请人在透明聚酰亚胺薄膜领域已有一定技术积累,存在产业化的技术基础。

但与日本在相关领域的研发主体以企业为主不同,中国相关研发主体则主要是科研院所,如东华大学、华中科技大学、中国科学院(包括中科院化学所、长春应化所、宁波材料所、兰州化物所)等,而相关领域的企业专利申请量较低,说明国内透明聚酰亚胺薄膜专利技术发展尚处于早期研发阶段。

根据专利申请情况,透明聚酰亚胺薄膜的发展大致经历了萌芽期、成长期和全面发展期3个阶段。

(1)萌芽期(1977-1982年)。

从历年专利申请情况来看,1982年前,专利申请主要集中在含氟结构和破坏平面共轭结构方面。

这一时期的专利申请主要围绕液晶显示器(LCD)应用中的透明薄膜进行改进,申请量只有7项,属于透明聚酰亚胺薄膜的萌芽期;

(2)成长期 (1983—2000年)。

1983年开始,随着聚酰亚胺无色透明薄膜在航空领域中表现出的高性能,各公司加大了对聚酰亚胺无色透明薄膜的研发投入。

为满足在光学领域中的应用,技术手段也逐渐丰富起来,综合分子设计和薄膜成形2个方面的因素,提高透光性和耐热性等。分子设计的目的是在保持聚酰亚胺独有的刚性和尺寸稳定性的同时,实现易成形性,如增加聚酰亚胺透明性的原则是避免或减少共轭单元,减少分子内或分子间的传荷作用。

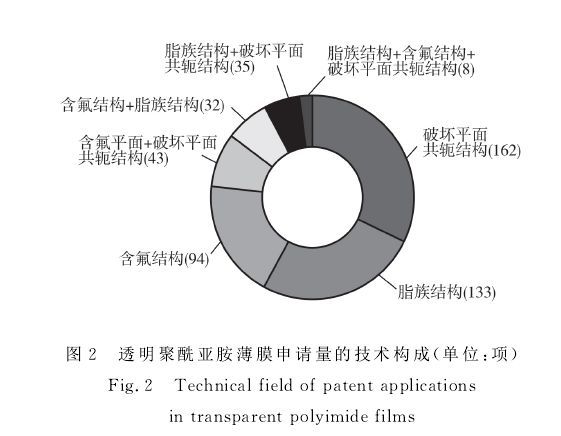

常用的方法有:在主链中引入脂肪族或脂环族结构(简称为脂族结构),以及同时引入2种脂族结构:含氟结构和破坏平面共轭结构(能使主链弯曲的单体,引入砜基和醚键等)同时使用;含氟结构和脂族结构(尤其是脂环结构单元)同时使用;脂族结构和破坏平面共轭结构同时使用等。

图2所示为透明聚酰亚胺薄膜全球申请量的技术构成分布,可以看出在分子结构设计上,聚酰亚胺透明化主要以破坏共轭结构、引入脂族结 构和含氟结构为主,同时采用2种或2种以上结构的设计为辅。

(3)全面发展期 (2001—2015年)。

2000年以来,无色透明聚酰亚胺薄膜工业化以三菱瓦斯、杜邦、东洋纺、三井化学、SKC可隆等为主要生产者。

其中三菱瓦斯2007年宣布实现了商品名为Neopulim无色透明聚酰亚胺薄膜的量产,更是将无色透明聚酰亚胺薄膜的研究推向一个高潮。

从技术手段来看,这一时期的无色透明化手段更加丰富。

无色透明聚酰亚胺薄膜既可以为含氟芳香族聚酰亚胺薄膜和脂环族聚酰亚胺薄膜,也可以为氟元素或脂环结构引入的同时,引入砜基和醚键等,破坏分子结构的共平面性,还可以兼顾含氟结构、脂环结构和破坏平面共轭结构3类技术手段。

传统的芳香族聚酰亚胺易形成分子内和分子间电荷转移络合物,导致聚酰亚胺薄膜呈棕黄色,降低了可见光的透光率,从而严重限制了聚酰亚胺薄膜在光电领域中的应用。

如何在提高聚酰亚胺薄膜透明性的同时,降低或消除其特征黄色,获得兼具耐热性和无色透明性的聚酰亚胺薄膜,一直以来都是产业界亟待解决的技术问题。

◤ 全球透明聚酰亚胺薄膜专利分布

分析样本为涉及透明聚酰亚胺薄膜的全球专利申请共1100项,从专利数量的角度比较各个国家在透明聚酰亚胺薄膜上的专利技术实力。

日本申请量最多,共762项,占全球申请总量的69.3%;韩国申请量共122项,占11.1%,中国和美国的申请量分别为133项和83项,分别占12.1%和7.5%。

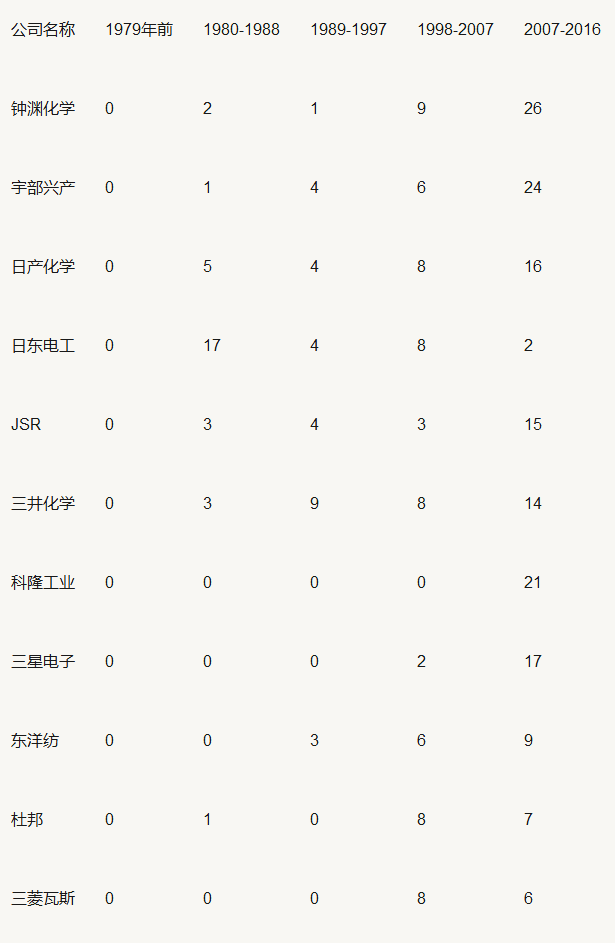

日本申请人较多,主要包括宇部兴产株式会社(简称为宇部兴产)、钟渊化学株式会社(简称为钟渊化学)、三井化学株式会社(为三井化学)、东洋纺(简称为东洋纺)、日本三菱瓦斯化学株式会社(简称为三菱瓦斯)和 I.S.T株式会社(简称为I.S.T),以上公司的申请量分别为48、44、30、23、14和7项。韩国的申请人主要是SKC KOLON PI公司(简称为SKC可隆)。

而中国的专利申请则主要为科研机构,例如中国科学院共有29项申请。其中,化学研究所有10项申请、宁波材料技术与工程研究所有7项申请、长春应用化学研究所有5项申请、兰州化学物理所有2项申请。

◤ 透明聚酰亚胺薄膜发展历程

透明聚酰亚胺薄膜全球主要申请人申请量发展变化▼

【图表来自网络】

再来点其他关于聚酰亚胺的科普福利。

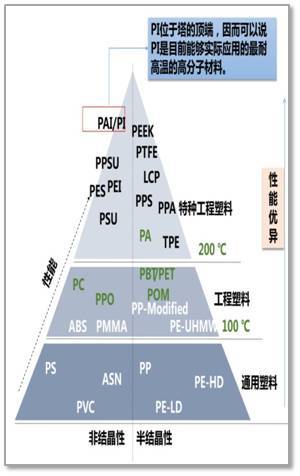

PI是 21世纪最有希望的工程塑料之一,鉴于其优异的性能,PI被称为是“解决问题的能手”,并认为“没有聚酰亚胺就不会有今天的微电子技术”。

PI薄膜的生产厂家

目前市场上主流的PI 薄膜是杜邦最早发明的均苯型聚酰亚胺薄膜 ( Kapton ) ,由均苯四甲酸二酐与4,4-二苯醚二胺制得。

日本宇部后来发明了联苯型聚酰亚胺薄膜( Upilex ),由联苯四甲酸二酐与4,4-二苯醚二胺(R型)或对苯二胺(S型)制得。

随着科技的不断进步,也互相参加一些不同苯环原料和奈米颜色的原料,来得到一些不同功能的PI 薄膜。

目前国内外PI 薄膜主要生产厂家有:

美国——杜邦公司(Dupont);

日本——宇部 (Ube)、 钟渊化学 (KANEKA) 、三菱瓦斯化学 (MGC) 三井化学 (Mitsui Chemicals) 、东洋纺(TOYOBO) ;

韩国——SKC KOLON ;

中国——丹邦科技,桂林所,瑞华泰, 株洲时代 ,万达,台湾达迈(Taimide)等。

PI 薄膜的制造方法

均苯型聚酰亚胺(PI)树脂的合成,首先采用溶液缩聚方法合成出其前聚体聚酰胺酸(PAA),然后再经脱水环化制成聚酰亚胺薄膜。

脱水闭环亚胺化有两种方法,即热亚胺化法和化学亚胺化法。一般俗称热法和化学法。

热法是将聚酰胺酸高温,使之脱水闭环亚胺化,制成薄膜。

化学法是在将温度保持在一5℃以下的聚酰胺酸溶液中加入一定量脱水剂和触媒,快速混合均匀,加热到一定温度使之脱水闭环亚胺化,制成薄膜。

在制造聚酰亚胺薄膜时,相比于化学亚胺化法,热亚胺化法的工艺过程与设备较简单。但在我国几乎所有厂家均采用热亚胺化法。

株洲时代和丹邦科技新引入国外设备用化学亚胺化方法制作PI薄膜。

通常化学亚胺化法的产能高,且所得薄膜的物化性能好。所以在国际上大部分公司均完成了从热亚胺化法向化学亚胺化法的技术与装备的过渡。

目前国内大部分采取单拉伸膜和双拉伸膜两类方法。双拉在产能和材料平整度方面优于单拉。单拉设备便宜,投资成本较小,适合小企业投资。