1、模切深度不够

如果模切刀未将面材完全切断,排废边易将标签带走而出现“飞标”现象。未将胶黏剂层完全切断亦会引起排废带标,由于排废边下面的胶黏剂与标签下面的胶黏剂发生粘连,标签会被断断续续地带起,并会出现拉丝现象。

2、模切后胶黏剂回流

环境温度较高时,胶黏剂的流动性增强,如果模切工位与排废工位相隔较远,易使原先切断的胶黏剂层回流粘连,此时排废边带标的位置不固定,且带标的个数时多时少。将标签与排废边分开时,可以看到明显的拉丝现象。这与胶黏剂层未切断而引起的拉丝现象相似,可通过染色法对两者进行区分:胶黏剂回流的标签,模切深度比较深,在底纸硅油层表面能看到模切刀痕;若是胶黏剂层没有完全切断,模切深度比较浅,在底纸硅油层表面的刀痕印迹也很浅,或根本看不到刀痕印迹。胶黏剂层未完全切断或胶黏剂回流粘连,排废边将标签不规则地带起缩短模切工位和排废工位的间距,可使胶黏剂回流的概率大为下降。而增大排废角度能够减少拉丝现象的出现。小尺寸排废辊和大排废角度都能在一定程度上迅速剥离排废边,减轻其与标签胶黏剂层的粘连程度,帮助标签与排废边分离。

3、模切刀有瑕疵

当排废边带起的标签总位于同一个位置时,可小心地将标签从排废边上揭下,使用放大镜仔细观察标签从排废边揭下时粘连的位置,如果发现存在被拉断的纸纤维,通常不是模切刀有缺口就是刀已经钝了,或是此处的承压位置下陷。这是由于模切刀问题导致面材未充分切断、标签被排废边带走的常况,与模切刀头尾部位有缝隙出现的情形相似。

4、排废边面积过大

对于圆形、鼓形或一些特殊外形的标签,排废边面积与标签面积的比值越大,排废时废边对标签的拉扯力就越大,也越容易带走标签。在模切刀版的排废边处增加刀片,可使排废时作用力分散,就不容易产生带标问题。

5、不干胶剥离力偏低

不干胶的剥离力偏低会使模切收纸过程中产生“飞标”。不干胶剥离力偏低的原因主要有两个:①不干胶材料的剥离力本来就设置得偏低,或者不干胶材料储存时间过长,使胶黏剂和硅油发生变异。②储存时,不干胶所处的温度太低,加工时受冻的胶黏剂未解冻,或者加工现场的温度太低,使变硬的胶黏剂层与底纸的附着性变差。

6、标签面纸厚度和挺度偏大

标签面纸越厚,或密度越大,相对而言其挺度也就越高。挺度高的材料被模切成标签后,经过直径相对小的导纸辊时,抬头与底纸很容易分离而“飞标”,在自动贴标的输纸过程中也很容易出现掉标或“飞标”的现象。因此,厚度大(如经过覆膜的标签厚度相对就大)、挺度高、密度高的标签材料都不适宜制作小尺寸标签。

7、模切刀带胶造成标签四周欲玻璃

如果模切刀切断胶黏剂层时与胶黏剂粘连,当模切刀抬起时,易将标签四周(局部)同时带离底纸,形成预剥离状态。相对而言,小尺寸标签在排废收卷的过程中比较容易因此而出现“飞标”的情况。

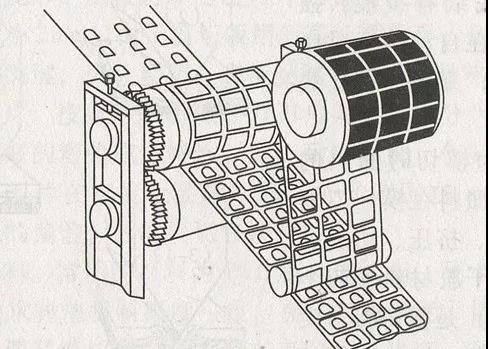

8、反弹海绵使用有误

在对应标签部位的模切刀版处装上反弹海绵,可使模切刀回缩时压住标签,防止标签预剥离;而在排废边处则无需装反弹海绵,以使排废边可发生预剥离,使其更易脱离底纸。正确使用反弹海绵可使模切排废更顺畅,大幅降低小标签“飞标”的概率。平压平模切刀版上应安装中性反弹海绵。

9、环境温度偏低

环境温度太低也会造成“飞标”。这是因为低温使胶黏剂受冻变硬、使薄膜类材料变硬而不易弯曲。胶黏剂变硬后,胶黏剂与底纸的结合力变差、剥离力降低。这类“飞标”大多发生在模切收卷或分切小卷以及自动贴标工序。

10、标签覆膜张力偏大

经过覆膜的标签,如果覆膜张力偏大,薄膜会被拉伸,致使复合后的薄膜向面材方向卷曲,模切排废后的单个标签因失去四周材料的牵连作用而反翘,造成“飞标”。这类“飞标”多发生在收卷或自动贴标的过程。为避免这类问题发生,检验覆膜张力时,不应将经过模切排废后的覆膜标签直接从底纸上揭下,而应模拟自动贴标机的出标方式,卷曲底纸将标签从底纸上推出,并使推出的标签胶面向下自然落到预先准备好的平整底纸硅油层表面。覆膜张力控制适当的标签,其自然下落在硅油层表面是平整的,而覆膜张力偏大的标签两端就会朝面材方向反翘。

投稿联系人:莫小姐 136-8628-7350

投稿邮箱:874898085@qq.com