智能手机已经成为人类日常生活中不可或缺的一部分。据IDC数据显示,2018年智能手机的年出货量将达19亿部。智能手机的各个部件在组装过程中需用到多种胶粘剂,需求总量十分巨大。在这些应用中,手机镜片与机壳的粘接对胶粘剂要求极高。本研究介绍了手机镜片与外壳粘接的要求及应用中所需的各种胶粘剂。

一、手机镜片粘接介绍

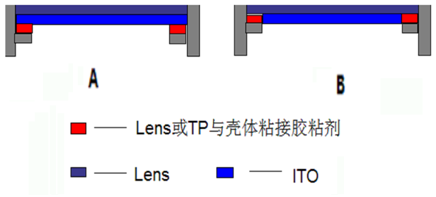

手机镜片粘接就是将手机镜片或者触摸屏通过胶粘剂固定在外壳上。粘接示意如图1所示。

图1 手机镜片粘接示意图

由于触摸屏设计原因,有些ITO层(氧化铟锡)的宽度与玻璃盖板的宽度相当,所以粘接的表面为机壳与ITO层(A);如果ITO层的宽度比玻璃盖板的宽度窄,粘接的表面为机壳与油墨层(B)[1]。机壳的材料从最初的PC,PC加玻纤,镁铝合金与PC模内注塑,到镁铝合金与PA模内注塑,表面状况发生了较大变化,比如表面能、表面粗糙度等都会对粘接效果产生较大影响。Lens油墨一般采用丙烯酸酯类,但不同的配方设计导致表面能有较大差别。ITO层为防止污染一般会进行表面处理,表面能较低,导致较难粘接。

随着人们对手机显示面积及屏占比的要求越来越高,手机镜片粘接宽度从最初的3~4mm, 减小到目前的0.4~0.6mm,甚至有的厂家在研究0.4mm以下的方案,如图2 所示。因为如果显示面积变大,触摸屏的质量就会越来越重(单触摸屏的质量就要达到20g,再加上液晶模组的质量,总质量甚至达到40g左右),如图3所示。

图2 手机镜片粘接宽度的变化

图3 手机镜片质量的变化

二、手机镜片粘接要求

由于手机镜片与外界环境直接接触,容易受到各种外界力的作用,所以镜片粘接用的胶粘剂要求极高。既要求手机整机组装后经历低温贮存(-40℃)、高温贮存(70℃)、高低温循环(-40~70℃)、高低温冲击(-40~70℃)、高温高湿(60℃,90%)、定向跌落(1m或1.5m高度,6面4角2个循环)及滚动跌落(0.5m或1m跌落相应次数)后,镜片与外壳仍然粘接牢固,不会发生明显起翘、分离,镜片还要保持完好无损。除了粘接可靠外,手机厂商还要求胶粘剂易返工移除。

三、手机镜片粘接胶黏剂

手机镜片粘接用胶粘剂一般有遮光的要求,所以颜色一般为黑色。根据粘接宽度的不同,采用的胶粘剂方案也不同。当粘接宽度为3~4mm时,一般采用PET双面胶带就可满足要求。PET双面胶带粘性较好,成本较低,容易模切;当粘接宽度降低为2~3mm时,部分机型因为受到机壳平整度的影响,PET胶带已经无法抵抗屏幕起翘的应力和跌落时的冲击,此时采用PE泡棉双面胶带或VHB胶带比较好,因2者都具有较好的缓冲能力,而后者比前者具有更好的抗跌落能力,其主要原因是内聚力更好,保证了在跌落过程中不会内聚破坏,并且后者在返工时可以干净移除,前者几乎不能干净移除;当粘接宽度降低为0.8~1.5mm时,一般都采用PE泡棉双面胶带或VHB胶带。对以上采用的胶带方案,厚度一般要求为0.15~0.4mm,通常为0.15mm/0.2mm/0.25mm/0.3 mm/0.4mm。

当粘接宽度降低为0.4~0.6mm甚至更窄时,胶带通常不能抵抗屏幕起翘应力和跌落冲击,此时一般采用PUR热熔胶。PUR是湿气固化反应性聚氨酯热熔胶,其需要通过专门的点胶机,在加热的状态下点到机壳上,吸收湿气,再贴合屏幕,随后放入压合制具中保压2~4h,这才算初步粘接完成,后续胶粘剂会继续固化。由于PUR胶的初粘性较低,需要放入制具中保压才能抵抗屏幕起翘应力,这就导致生产效率低下,手机厂商也都在积极寻找固化速度较快,初粘性较强的胶粘剂方案。

四、结语

智能手机中有非常多胶粘剂的应用,其中对镜片的粘接要求相对最高,而智能手机更新换代又非常快,对粘接的要求也越来越高,所以必须紧跟智能手机设计的步伐,设计出能满足甚至超越客户期望的胶粘剂来达到镜片粘接的要求。

来源:粘接资讯