最近有个朋友问我,他们生产中时常发生OCA模切片撕离型膜拉胶的问题,如何在模切厂和模组厂做好相关的预防和管控?

拉胶,英文叫picking,我想这个应该是OCA使用过程中最常见的一种不良,虽然离开OCA技术支持第一线很多年,但是我还记得一些情况,就写了这篇文章,不一定能解决问题,但是抛砖引玉,希望能给这个朋友提供一些启发吧。

首先OCA模切片有拉胶现象,这个和胶带原厂,模切厂以及最终贴合厂都是有关系。

在胶带涂布厂,现在供的都是国际大厂,相对品质控制比较严格一点,很多也是行业机密,如何避免模切片拉胶的问题,外界也不会了解什么,而基于胶带本身,可能就需要模切厂对胶带加深理解,严格把控质量关。

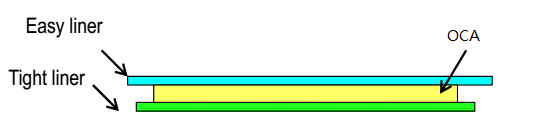

从胶带本身而言,OCA有2层PET离型膜,一般搭配2-3mil的轻膜,5mil的重膜,如果要避免拉胶就是要求轻重膜之间的剥离力差距越大越好,同时兼顾重膜离型力不能太重,而且随着一定的时间,离型力仍然保持稳定。再加上一些涂布工艺上的要求,导致全球范围内,没几家离型膜厂能满足要求。

说到模切厂,那么其实包括3M和MPI都有自己指定合作的模切商,整体上他们的生产品质实力还是不错的,比较专业的,甚至他们在模切OCA的能力以及模切核心技术上是超过胶带原厂的。

谈谈我个人对拉胶问题的一点看法吧。

模切厂

第一,模切厂也是要有专业的进料检验的能力。最好是有流变仪,这个设备一般需要大几十万人民币的费用,可以检验每批材料的流动性能,而如果是OCA本身流动太好而引起的拉胶,这个能看出一些差异,但是这个参数一般原厂是不提供规格的,所以很难去讨论,变通的一点的方案,就是每批测试一下硬度,胶带的180度剥离力,离型膜的离型力等等,规格上面列出来的项目,需要注意的是尽量使用相同的测试方法,同时不仅仅看是否在规格内,而是用SPC的方法管控。

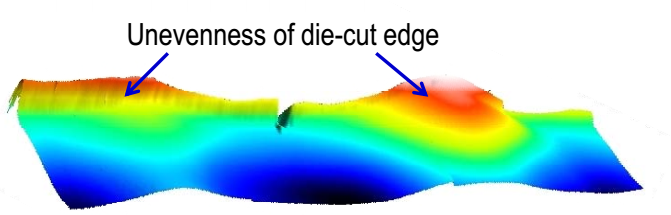

第二,对刀具的形状,材质,供应商,表面处理的方式以及每把刀的模切数量,需要管控,因为成本压力,很有可能供应商会延长刀的使用寿命等,作为终端,可能需要对这些增加管控,但是终端对价格一再的压低,供应商也是没办法,找低成本的方案。刀具不好,就如下图,OCA的边缘是不平整的,就很容易有拉胶。整个模切工艺中,都是要尽量避免以下的边缘品质。对模切片的溢胶oozing和压痕等可以做分析管控,也可以尝试用3D的显微镜观察不同的边缘形态,当然这个设备也是接近百万人民币的。

第三,像用什么包装盒,每盒多少片,这个我想应该问题也不大吧,定好了就不变了。提出这个只是说一下,模切片叠的太高,底部产品受挤压,就容易发生拉胶,另外结构稳定的包装,防止碰撞引起压伤,以及控制好存储的环境,防止产线的ESD静电对离型膜的破坏等,这些都是降低风险的措施。

第四,模切片的结构,现在应该也比较流行3层结构,

有的撕掉轻膜后再切OCA,切完再盖上一层轻离型膜。所以模切厂选择的轻膜品质也很重要,而模切的工艺控制也很重要,比如产线静电的控制,切刀不会切坏重膜上面的离型层,贴合轻膜不引入气泡等等,都是需要研究的。换膜后的轻膜,一般有0.5/1/2mil的,厚的膜可以减少胶的凹坑等不良,薄的膜离型力有更低的离型力。一般希望控制轻膜离型力小于20g,而重膜一般控制在40-80g左右。

模组厂

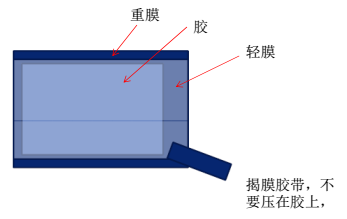

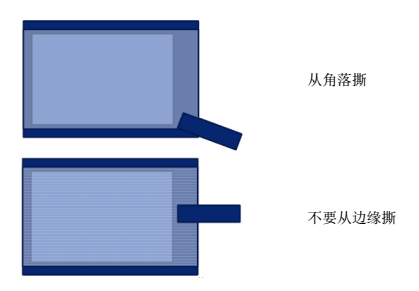

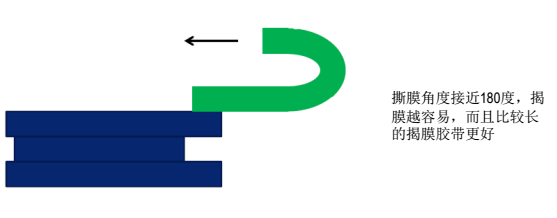

模组厂在使用模切片贴合的时候,也有一些需要注意的事项,比如撕膜方式,需要有一个优化的方式。

另外,还可以尝试增加撕膜胶带的宽度,不要从模切片的切口处开始撕,降低撕膜的速度,确认好消除静电的功能都是正常的,这些都需要在产线尝试调整。

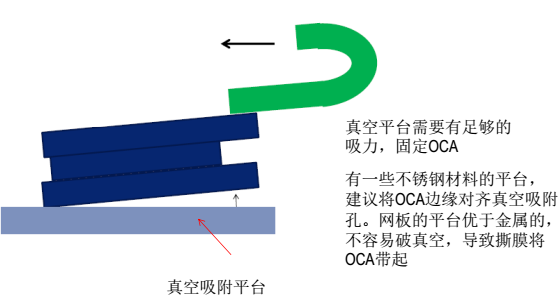

所以,针对贴合产线,一般的分析步骤,可以先看看真空,然后确认一下撕膜的角度和速度,胶带宽度等,接着就是收集一些拉胶的不良品,检查一下模切的边缘品质,如果和模切片有关,就和模切供应商确认在工艺和使用离型膜等材料上找原因。由于整个行业一直有成本的压力,不断的降价格导致也许有的模切商会使用稍低成本的轻膜来满足价格需求,但是这个就需要很多的实验验证。

以上也是根据以前工作的经验列出的一些措施,仅供参考。

来源:胶膜矩阵