聚碳酸酯(PC)是塑料中的一种,我们的生活可以发现许多这种材料制成的物品,比如光盘、镜片、水桶等。聚碳酸酯作为五大工程塑料之一,早与我们的生活息息相关。

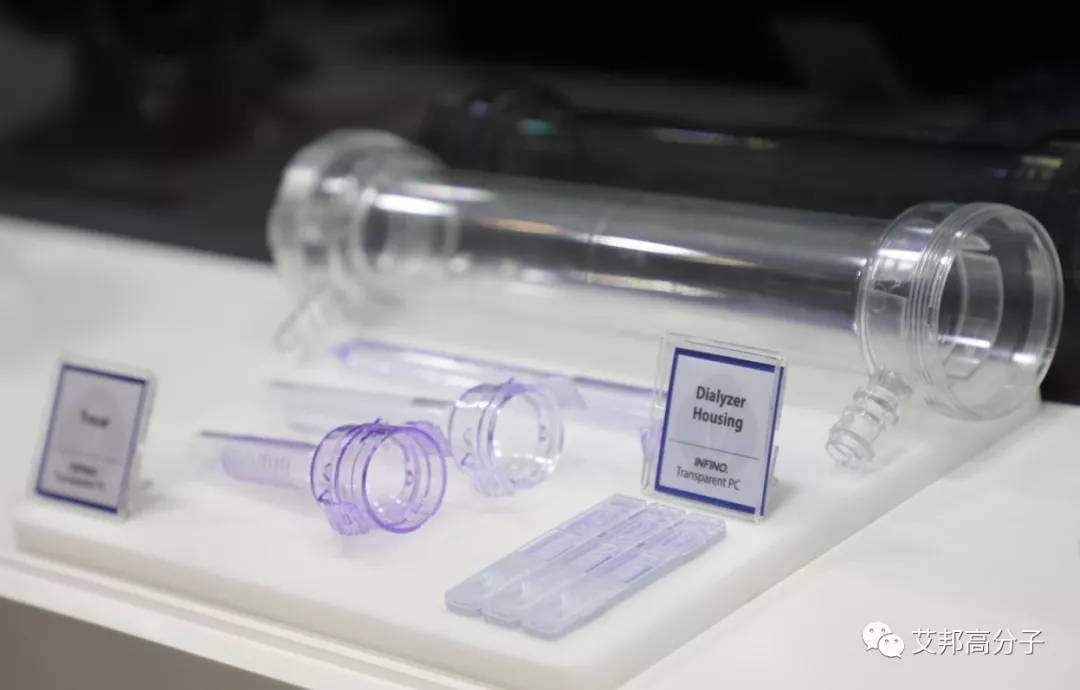

聚碳酸酯( 简称PC) 是分子链中含有碳酸酯基的高分子聚合物,是一种综合性能优良的无定型热塑性工程塑料,其具有无臭、无毒、高度透明的无色或微黄色特性,另外还具有优良的物理机械性能,尤其是耐冲击性优异,弯曲强度、拉伸强度、压缩强度高;蠕变性小,尺寸稳定,在-60~120 ℃环境下具有稳定的力学性能,可长期使用,具有良好的耐热性和耐低温性;尺寸稳定性、电性能和阻燃性能优异。

基于PC 材料具有以上优良的物理化学性能,使电器附件行业中的家用开关、插座产品在先后经历了酚醛塑料(电木粉)、ABS 热塑性塑料后,各生产厂家最后基本上均采用了PC 塑料作为产品表面的非金属材料,PC除能满足电工行业开关、插座产品的所有安全标准要求外,还具有产品成型速度快,外观光洁漂亮的特性。

但其致命的弱点——制件的残留内应力较大,在使用过程中如使用不当就会存在应力开裂问题,最终影响产品的使用性能。产品开裂,轻者影响外观,重者影响产品的使用性能,甚至会出现用户在使用过程中发生触电,造成人身安全事故,给用户和企业造成重大损失,因此PC产品应力开裂问题是生产厂家需要面对和解决的痛点。

下面,就PC 材料在电器附件行业产品的生产使用中所出现的开裂问题和解决方案,给大家一一进行剖析。

PC 产品应力开裂现象

应力开裂是指塑料制品在暴露于化学介质中及应力同时作用下,发生提前开裂而破坏的一种复杂失效行为,与环境作用、材料特性、成型方式等多种因素有关。关于PC 材料的应力开裂,日本富川昌美、左藤行彦等人的研究表明,聚碳酸酯大分子的局部取向引起制件产生微裂,这种微裂在未产生割裂形成空隙时,通过热处理可以消除;在环境和外力的影响作用下,微裂不断生长、发展,从而产生了裂缝,这种裂缝已形成空隙,成为不可恢复的断裂破坏。

通常认为:在成型聚碳酸酯时,分子链被迫取向,且取向由于聚碳酸酯分子链上具有苯环而比较困难,并在成型后,被取向的链趋于恢复自然状态,但是由于整个分子链已经被冻结和大分子链之间的相互左右,从而造成制品存在残留应力;同时聚碳酸酯内部还存在大分子链间的作用力和相互缠结力即抗开裂力,这个力的大小取决分子链的长短,链间的缠结数目,分子链之间的作用力。

当抗开裂能力和内应力平衡时,产品不会出现开裂现象,而当抗开裂能力小于内应力时,就会出现产品成型时合格,而存放一段时间后开裂的现象。简要概括为:分子链上苯环——成型取向——制品成型后出现内应力——当内应力和抗开裂能力平衡——合格制品——当内应力大于抗开裂能力——产品开裂。

PC 材料内应力的快速检测方法

CCL4 浸泡法

具体方法为:把待检测的产品完全浸泡在常温(20~25℃)CCL4 (四氯化碳)溶液中,时间为1 min,然后把产品取出在清水中冲洗干净,检查产品是否有裂纹/ 断裂部分,无裂纹则为合格。有专家在聚碳酸酯应力开裂的研究中,即以国产超高粘PC 及日本C-1400 两种材料的标准试条,采用CCL4 溶液浸泡,通过严格控制CCL4 温度(10/15/20/25/30/35/40 ℃)进行应力开裂的试验,并指出温度越高,开裂时间越短。

乙酸乙酯和正丙醇混合溶液浸泡法

具体方法为:把待检测的产品完全浸泡在常温(20~25℃)乙酸乙酯和正丙醇混合(按3:1)溶液中,时间为1min,然后把产品取出在清水中冲洗干净,检查产品是否有裂纹/ 断裂部分,无裂纹则为合格。

冰乙酸浸泡法

具体方法为:把待检测的产品完全浸泡在常温(20-25℃)冰乙酸溶液中,时间为3 min,然后把产品取出在清水中冲洗干净,检查产品是否有裂纹/ 断裂部分,如有出现,即此位置是应力集中地方,裂纹越严重,内应力越大,需要进行改善。CCL4 易挥发,具有一定的毒性;乙酸乙酯和正丙醇溶液易燃,因此前两种方法现在基本上不再使用,现在普遍使用第三种方法对PC 材料产品检测其应力开裂问题。

开裂问题的解决方案

PC材料产品的开裂问题的解决,是个复杂且综合的问题,根据实际工作经验,得出需要从以下几个方面对产品质量进行控制和改进,才能有效防止产品开裂问题的批量发生。

原材料控制

PC 材料的一个重要指标为分子量的高低,其检测指标为熔体流动速率(MFR)。高分子量的聚碳酸酯分子链长度更长,链间缠结数目更多,分子间的作用力更大故抗开裂能力更强。较高的分子量其熔体流动速率较低,流动性能较差,但成型制件的强度更高。熔体流动速率的高低不仅代表了材料的力学性能,同时直接影响材料的价格和塑胶件成型的效率。

回收料的控制

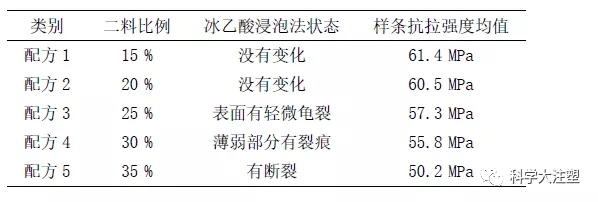

在产品注塑生产过程中,生产厂家都会在原材料中适当加入生产过程中产生的废料和水口,需要注意的是加入的回收料必须要处理干净,不得有油污混入。结合注塑厂多年现场生产实例表明(表一),回收料的总比例应控制在20 % 以下。

表一:不同比例二料注塑成型的对比结果

产品设计及装配工艺改善

为消除塑胶件成品应力开裂现象,工程技术人员在设计产品之初,要考虑注塑零部件装配成成品的状态,防止装配后零部件相互配合尺寸出现过赢状态,从而使某一注塑零部件长期处于受力变形的风险;如果此问题无法彻底避免,则需要对长期受力零件的部位结构进行加强(如过渡部分进行加筋或倒角等)。对于成品塑胶件的验证,一般会采用冷热冲击法进行试验,具体方法为:随机抽取20 个以上的成品,放入冷热冲击箱里,低温段为-40℃,高温段为+80 ℃,各温度段时间为4 h,冲击50 个周期,如没有发现产品开裂即为正常。

注塑模具的设计改善

优化浇口位置及数量

模具设计时,浇口位置及数量的设计应保证熔体均匀快速地充满型腔;尽量使熔接线和熔接痕出现在不敏感区域,从而减少注塑件开裂的风险。

避免塑胶件直角连接,增加倒角,圆弧过渡

所有PC 材料的塑胶模具,其产品型腔内部要避免出现锐角和直角部位,若连接的部分是锐角和直角,应在角尖的部分进行倒角,使其圆滑过渡,避免在连接部位产生应力集中问题,防止日久后塑胶件在此部位发生开裂现象。

此外,适当加大流道,取消非必要的横向加强筋,增加纵向加强筋,增大脱模斜度,顶出装置设计成大面积顶出,少使用金属内嵌件(无法避免时,在成型前需将嵌件预热至200 ℃,以降低开裂风险)等手段,均对解决应力开裂问题有明显效果。

注塑过程的工艺控制

原材料干燥、注射速率、注射温度、注塑压力、成型周期、模具温度等等工艺因素均影响PC 注射成型制品质量,已有相关文献所阐述,如原材料充分干燥,减少微量水分对热熔体催化裂解的可能;注射速度不宜快,否则易出现熔体破裂现象;后续热处理消减内应力等。

其中聚碳酸酯应力开裂的研究中通过对料温、模温、压力及保压时间做正交试验分析得到,模具温度是影响PC 制件应力开裂的主要因素,模温增高则应力开裂时间延长,但过高会降低缺口冲击强度;料温对较薄壁厚(4~5mm)有显著影响,保压时间对较厚壁厚(10 mm)有显著影响,而注射压力无明显影响。

对于电器附件行业生产厂家而言,模具通常保持在80~120 ℃(适当高一些100 ℃左右),且为保持模温的恒定,建议加模温机;料温适当低一些,机筒温度一般控制在250 ℃左右,逐段降低机筒温度,特别是前两段的温度;并缩短保压时间,注射压力适中。

此外,PC材料注塑过程中,要避免大吨位的注塑机生产小克数的产品,以成品重量约为注塑机容量的40 %~60 % 为最佳,防止粒子在注塑机料筒里长时间加热而引起原材料的分解。

结论

PC材料由于其综合性能优良,还具有优良的物理机械性能,在我们的生活中应用十分广阔,特别在电器附件行业应用日益扩大。不过,因为聚碳酸酯材料的结构特征及注塑工艺条件的限制,不可能完全避免内应力;而应力释放过程缓慢,其周期短则两三天,长达一年以上,最后导致产品开裂,给生产厂家带来大量损失;故在生产过程中,厂家要尽量减小内应力或避免应力集中而造成产品开裂,从原料——回收料——产品结构设计及装配——模具设计——注塑工艺各环节严格控制、层层把控以减少应力开裂问题。

文章来源:科学大注塑