近期有消息称,液晶面板上游厂商已经推翻了此前的报价,并将重新核算成本。液晶面板厂商向上游整合的背景下,光学膜急待突破。

背光模组按背光类型主要分为直下式和侧入式。直下式不需要导光板,背光灯均匀分布于机身后盖上,屏幕亮度更均匀,对比度更好,漏光小,但背光灯和面板有一定的距离,因此直下式背光电视的机身较厚。侧入式背光灯布设在两侧或底部,通过导光板将光线铺满屏幕,可以让屏幕更薄,降低电视的厚度。

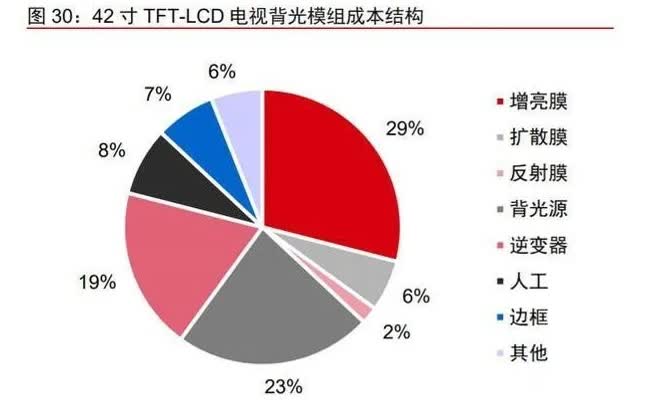

背光模组包括增亮膜、扩散膜、反射膜、导光板、光源等。在背光模组成本结构中,增亮膜占比29%,扩散膜占比6%,反射膜占比2%。然而在光学膜发展历程中有相当长的一段时期里,光学膜技术和市场基本被日本企业惠和(Keiwa)、智积电(Tsujiden)、木本(Kimoto)、东丽(Toray),韩国企业SKC、LGE,美国企业3M以及台湾企业友辉等少数厂家垄断。背光模组企业通常根据液晶显示模组企业的需求进行定制化生产。

背光模组企业一般采用膜材、FPC、LED等组件等原材料对外采购,部分组件如导光板自主生产的模式组装加工。出于对品质控制、成本控制等因素的考虑,具备较强实力的背光显示模组厂商倾向于自主配套一体化产业链,以利于对模切、五金、导光板制作的各个生产环节进行品质控制,并实现规模化生产。液晶显示模组厂商在选择背光模组厂商时需要经过严格、复杂及长期的认证过程,终端应用厂商也会对背光模组厂商进行认证,认证为合格的背光模组供应商通常会形成稳定的供应链关系。目前中国大陆背光模组厂商有几十家,其中很多已被下游面板厂商垂直整合。

根据DisplaySearch数据,预计至2020年全球液晶模组市场需求将达到34.38亿片,较2011年增加8.28亿片,增长率为31.72%。中国大陆光学薄膜产业目前还处于起步阶段,研发力量薄弱且较为分散,基础研究及针对光学功能性薄膜的光学设计尚未得到高度重视。光学薄膜产业所需大部分关键原材料,特别是光学级切片以及光学薄膜特种添加剂等原材料大陆目前无法生产,技术门槛较高。因此主要依靠日本、韩国等地进口。

生产技术方面,中国大陆现有大部分光学薄膜基膜以及光学功能薄膜厂家因关键环节生产制程技术、经验的缺失,光学功能薄膜所依托的精密涂布设备和技术没有得到系统的研究和开发,生产高端的光学薄膜还需依赖进口的设备。加之原料的差异使得产品只能满足中低端的应用,因此中国大陆企业暂时无法打入大供应链,也无法自给。

增亮膜:自主技术逐步突破,产业发展迎良机

增亮膜根据其产品微观棱形结构也被称为棱镜膜,根据其修正光的方向以实现增光效果的实现过程也可被称为增光膜。增亮膜是一种透明光学膜,由三层结构组成,最下层的入光面需要通过背涂提供一定的雾度、中间层为透明PET基材层、最上层的出光面为微棱镜结构。根据折射率的不同,可以将增亮膜分为三个等级:高端(>1.57)、中端(1.54~1.57)、低端(<1.54)。

增亮膜的工作原理是,光源通过入光面及透明的PET基材层,在棱镜层透过其表层精细的棱镜结构时将经过折射、全反射、光累积等来控制光强分布,进而光源散射的光线向正面集中,并且将视角外未被利用的光通过光的反射实现再循环利用,减少光的损失,同时提升整体辉度与均匀度,对LCD面板显示起到增加亮度和控制可视角的效果。

增亮膜生产工艺包括光学设计、精密模具、化学配方及涂布。其中最关键的技术是在辊筒上雕刻棱形花纹技术。透镜挤压生产中,透镜挤压辊筒加工技术直接影响产品的棱形透镜成型质量。目前世界上通行的做法是在加工好的钢辊上镀上一层硬度较低的金属如铜等,使用金刚石刀具加工所需要的微细棱形结构表面。这一层表面是无法达到挤压生产状态,必须在加工好的微细结构表层再镀上一层较硬的镍或铬,最先进的工艺是镀上一层镍-磷合金,才能满足金刚石刀具雕刻棱形透镜的工艺要求。同时,由于透镜需要的表面精度和表面光洁度都非常高,这一制辊技术目前还是世界性的难题。

2017年世界增亮膜市场约为2.8亿平方米。世界主要增亮膜生产企业有:美国的3M、日本的三菱人造丝、韩国的LGE、MNtech、新和、SKCHaas、SamsungCheil和中国台湾的友辉光电、嘉威光电、迎辉科技等。

目前中国大陆的增亮膜生产企业主要有东旭成、康得新、激智科技、华威新材、成都菲斯特、正德光电、新天时光电、维奇光电、苏州斯迪克、凯鑫森、山由帝杉、长阳科技、锦辉光电等。据CNCET统计,2017年中国大陆增亮膜产能达到1.1亿平方米/年,产量约7500万平方米。过去几年大陆增亮膜产能和产量年均增长率分别达到19.6%和22.7%。目前大陆增亮膜新建拟建项目包括浙江锦辉光电材料有限公司二期3600万平方米/年增亮膜项目、浙江锦宏新材料科技有限公司1800万平方米/年增亮膜项目、浙江南洋科技股份有限公司1200万平方米/年增亮膜项目等。近几年随着大陆自主技术逐步产业化,增亮膜迎来快速发展的时机。

扩散膜:国产企业掌握核心工艺,产能具备提升空间

扩散膜主要由三层结构组成,包括最下层的抗刮伤层、中间的透明PET基材层和最上层的扩散层。

扩散膜的工作原理是,光线从最下方的抗刮伤层入射,再穿透高透明的PET基材,然后,被分散在扩散涂层中的扩散粒子所散射形成均匀的面光源。扩散粒子多数为球状,其功能类似于凸透镜,光线在经过这些粒子时被聚焦到一定的出射角度内,从而达到增强出射光亮度的功能。此外,扩散层中粒径大小不同的粒子也保证了光线不会从扩散膜中直射出去,从而起到了雾化的效果。

在背光模组中,一般需要1-2片扩散膜。下扩散膜贴近导光板,用于将导光板中射出的不均匀光源转换成均匀分布、模糊网点的面光源,同时起到遮蔽导光板印刷网点或其他光学缺陷的作用;上扩散膜位于背光模组的最上侧,具备高光穿透能力,可改善视角、增加光源柔和性,兼具扩散及保护增亮膜的作用。

扩散膜的制作方法有涂布式和非涂布式两种,前者是在PET基材上涂布扩散层(透明树脂混合光扩散材料制成)制作扩散膜;而后者是以PC为基材,利用滚轴热压形成凹凸粗糙面制作扩散膜。其中,涂布式扩散膜具有透光率较高、雾度调节范围大、外观质量好的优点,是高端背光模组扩散膜的首选品种。目前掌握涂布式工艺技术有日本的惠和、智积电及木本实业,韩国的SKC、新和及世韩,中国台湾的长兴化学、宣茂科技、华宏新技及岱棱,中国大陆的康得新、凯鑫森、激智科技、山由帝杉、乐凯等。

2017年中国大陆的扩散膜产能为1.4亿平方米/年,开工率接近80%。主要生产企业有激智科技、东旭成、乐凯、康得新、山由帝杉、凯鑫森、长兴光学、长松科技、易昇光学、华威新材等。目前大陆扩散膜产量尚无法满足需求,需从国外进口。

反射膜:国产化推进中,进攻中高端市场

反射膜一般置于背光模组的底部,主要用途是将透过导光板漏到下面的光线再反射回去,重新回到面板侧,从而达到减少光损失,增加光亮度的作用。

反射膜根据镀层材料不同,一般可分为镀银反射膜和白色反射膜,镀银反射膜的金属涂层表面导电系数高,穿透深度浅,反射率最好,但价格昂贵;相较而言,白色反射膜价格较低,根据层数结构的区别可以分为通用白反射膜、白色漫反射膜和复合反射膜。其中,通用白反射膜是在PET基材中添加高反射率原料经过拉伸形成含有泡径大小不一的微细泡的反射聚酯薄膜,细泡越微细、密度越高,反射率就越高;白色漫反射膜是在通用白反射膜的光学表面涂布配方材料形成抗吸附层,增加反射膜的反射均匀度;复合反射膜则是通过多层薄膜叠加复合,在光的反射中各叠加薄膜界面上的反射光矢量、振动方向相同,使得合成的光反射率在白反射膜中最好。

据CNCET统计,2017年世界背光膜组用反射膜产量约为1.93亿平方米,2013-2017年年均增长率为7.9%。生产企业主要有美日合资企业杜邦帝人、日本东丽、韩国SKC、日本三菱树脂以及中国台湾的积智电和金颖实业等。

2017年中国大陆背光膜组用反射膜产能约为5600万平方米/年,产量在4500万平方米左右。中国大陆生产企业主要有东旭成、激智科技、长兴光学、正德光电、良师通明科、兰埔成、长阳科技、冠旗电子、锦浩光电等。

随着液晶面板的发展和行业整合,对光学膜提出的要求也会越来越高。光学膜的进步,也会带动液晶面板的进步。

更多相关阅读:

双星新材:光学膜片成为三星VD光学膜片全球唯一一家战略合作供应商