我国的工业体系十分发达,制造业优势强大。在各类产品的生产中,都离不开一种重要的工艺装备,那就是模具。模具以特定形状,通过一定的方式将原材料加工成零件,采用模具成形方法生产零件,具有省料、优质、高效、低成本的特点。采用以使用模具进行成形加工的工艺性质和使用对象为主,以及根据各自的产值比重的综合分类方法,主要将模具分为以下五大类。

一、塑料模

塑料模具用于塑料制件成型。高温加热后,颗粒状或片状塑料原材料成黏流态熔融体,通过注射装置将熔融体经过喷嘴射入型腔内成型,成型件冷却后,打开模具,固定,开模。最后,由模具顶出装置将成型件顶出。塑料模具在模具行业中所占比例很大,约为50%。

通常塑料模具根据生产工艺和生产产品的不同又可分为注射成型模、吹塑模、压缩成型模、转移成型模、挤压成型模、热成型模和旋转成型模等。

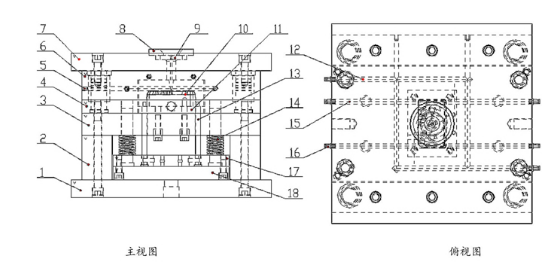

塑料注射成型是塑料加工中最常用的方法。此方法适用于所有热塑性塑料和某些热固性塑料。通过这种方法生产的塑料产品的数量超出了其他成型方法的范围。作为注塑加工的主要工具之一,注塑模具在质量精度、制造周期以及注射成型过程中的生产效率等方面水平高低,直接影响产品的质量,产量,成本和生产。产品的更新也决定了企业在市场竞争中的反应能力和速度。常见的注射模典型结构如图1-1所示。

1-动模座板;2-支撑板;3-动模垫板;4-动模板;5-管塞;6-定模板;7-定模座板;8-定位环;9-浇口衬套;10-型腔组件;11-推板;12-围绕水道;13-顶杆;14-复位弹簧;15-直水道;16-水管接头;17-顶杆固定板;18-推杆固定板

注射成型模具主要由以下几个部分构成。

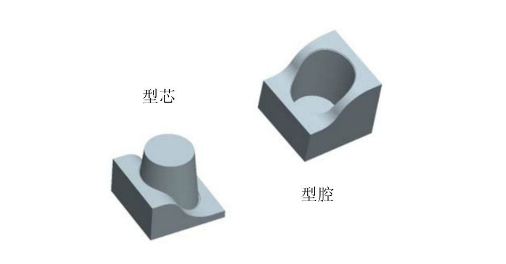

◆ 成型零件:直接与塑料接触构成塑件形状的零件称为成型零件,它包括型芯、型腔、螺纹型芯、螺纹型环、镶件等。其中构成塑件外形的成型零件称为型腔,构成塑件内部形状的成型零件称为型芯,如图1-2所示。

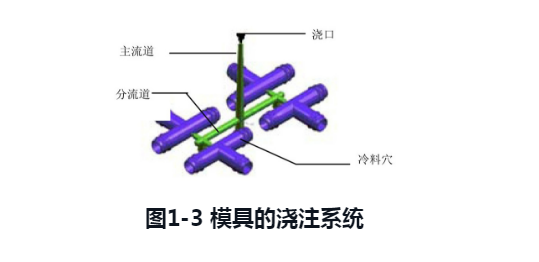

◆ 浇注系统:它是将熔融塑料由注射机喷嘴引向型腔的通道。通常,浇注系统由主流道、分流道、浇口和冷料穴4个部分组成,如图1-3所示。

◆ 分型与抽芯机构:当塑料制品上有侧孔或侧凹时,开模推出塑料制品以前,必须先进行侧向分型,将侧型芯从塑料制品中抽出,塑料制品才能顺利脱模。例如斜导柱、滑块、锲紧块等,如图1-4所示。

◆ 导向零件:引导动模和推杆固定板运动,保证各运动零件之间相互位置的准确度的零件为导向零件。如导柱、导套等,如图1-5所示。

◆ 推出机构:在开模过程中将塑料制品及浇注系统凝料推出或拉出的装置。如推杆、推管、推杆固定板、推件板等,如图1-6所示。

◆ 加热和冷却装置:为满足注射成型工艺对模具温度的要求,模具上需设有加热和冷却装置。加热时在模具内部或周围安装加热元件,冷却时在模具内部开设冷却通道,如图1-7所示。

◆ 排气系统:在注射过程中,为将型腔内的空气及塑料制品在受热和冷凝过程中产生的气体排除而开设的气流通道。排气系统通常是在分型面处开设排气槽,有的也可利用活动零件的配合间隙排气。如图1-8所示的排气系统部件。

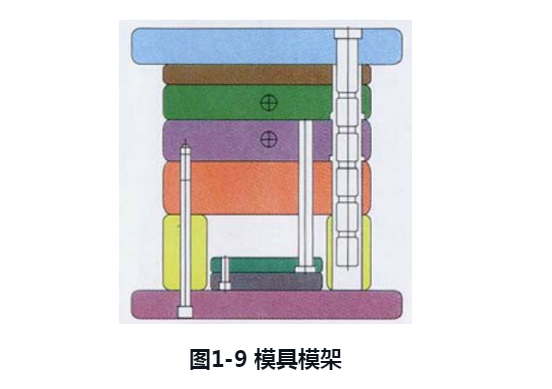

◆ 模架:主要起装配、定位和连接的作用。它们是定模板、动模板、垫块、支承板、定位环、销钉、螺钉等,如图1-9所示。

2.冲压模

冲压模是利用金属的塑性变形,由冲床等冲压设备将金属板料加工成型。其所占行业产值比重为40%左右。如图1-10所示为典型的单冲压模具。

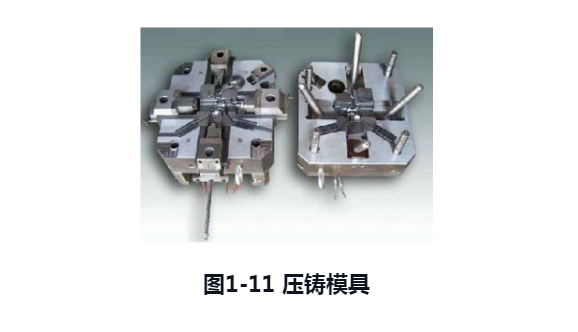

3.压铸模具

压铸模具被用于熔融轻金属,如铝、锌、镁、铜等合金成型。其加工成型过程和原理与塑料模具差不多,只是两者在材料和后续加工所用的器具不同而已。塑料模具其实就是由压铸模具演变而来。带有侧向分型的压铸模具如图1-11所示。

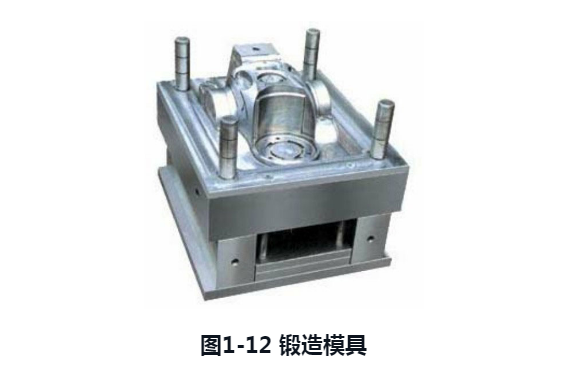

4.锻模

锻造就是将金属成型加工,将金属胚料放置锻模内,运用锻压或锤击方式,使金属胚料按设计的形状来成型。如图1-12所示为汽车件锻造模具。

5.其他模具

除以上介绍的几种模具外,还包括玻璃模具、抽线模具、金属粉末成型模具等其他类型模具。如图1-13(a)、(b)、(c)所示为常见的玻璃模具、抽线模具和金属粉末成型模具。

我国的模具工业从起步到飞速发展,历经了半个多世纪。近年来,我国的模具设计与制造水平有了较大提高,大型、精密、复杂、高效和长寿命模具技术得到飞速发展。现代工业产品的发展和技术水平的提高,在很大程度上取决于模具工业的发展水平。因此,模具技术已成为衡量一个国家工业产品制造水平的一个重要标志。

参考资料:《CREO 1.0模具设计授课笔记》