聚乙烯薄膜作为一种由聚乙烯颗粒制成的薄膜材料,具有防潮性和透湿性小的特性,目前已在医疗卫生、包装、建筑、农业、电子产品等多个领域被广泛应用,那你是否真的了解聚乙烯薄膜呢?你知道聚乙烯薄膜又称什么吗?聚乙烯薄膜加工方式有哪些?各种加工方式的优缺点是什么?今天小编就带大家一起盘点聚乙烯薄膜的知识,从聚乙烯薄膜是什么材料、聚乙烯薄膜有哪些特点、聚乙烯薄膜加工方式有哪些四个维度一起了解聚乙烯薄膜。

一、什么是聚乙烯薄膜

聚乙烯薄膜又称PE膜,是由聚乙烯这种高分子聚合物加工而成。聚乙烯(Polyethylene,简称 PE)是乙烯经聚合制得的一种热塑性树脂。乙烯分子在特定的聚合条件下,通过打开双键,相互连接形成长链状的大分子结构,这便是聚乙烯的基本形态。而PE膜则是将这种聚乙烯树脂进一步加工,通过吹塑、流延等工艺制成具有一定厚度和宽度的薄膜状材料。

二、聚乙烯薄膜有哪些特点

聚乙烯薄膜是以聚乙烯为原料制成的一种薄型塑料薄膜,具有以下特点:

1.柔韧性强:聚乙烯薄膜具有良好的柔韧性和拉伸性,可被拉伸、弯曲和折叠而不易破裂,适合于包装不同形状和大小的物品。

2.耐热性好:聚乙烯薄膜具有较高的耐热性,可以承受较高温度而不变形或溶化,适合于包装热食品或需要高温消毒的物品。

3.防潮防水:聚乙烯薄膜具有很好的防潮和防水性能,能有效地阻挡水分和湿气的渗透,保护被包装物品免受潮湿和受损。

4.抗氧化性:聚乙烯薄膜具有较好的抗氧化性,可以有效地抵抗氧气的侵入,延缓物品的氧化和变质,保持物品的新鲜和品质。

5.透明度高:聚乙烯薄膜具有较高的透明度,可以清晰地展示被包装物品的外观和质量,增加商品的吸引力。

6. 易加工与印刷:聚乙烯薄膜易于加工和印刷,可以通过热封、切割、压花等方式进行加工,并且可进行多种形式的印刷,以实现各种个性化包装需求。

三、聚乙烯薄膜加工方式有哪些?各有什么优势和劣势

聚乙烯薄膜加工方式主要有吹塑法和流延法,下面我们一起来看下各自的优势和劣势。

1、吹塑法

优势:

设备简单:吹塑法的设备相对来说比较简单,投资成本较低。它主要由挤出机、吹胀装置、牵引装置、收卷装置等组成。

薄膜性能好:通过吹塑工艺生产的薄膜具有良好的拉伸性能和韧性。这是因为在吹胀过程中,薄膜在纵横两个方向上都得到了拉伸,使分子链取向排列,从而提高了薄膜的机械性能,适用于对强度要求较高的包装用途。

产品多样性:能够生产多种规格的薄膜,如可以方便地调整薄膜的宽度、厚度等参数。而且可以通过改变吹胀比等工艺参数,生产出不同性能和用途的薄膜,例如生产用于农业覆盖的较厚薄膜,或者用于食品包装的较薄薄膜。

劣势:

厚度均匀性差:与流延法相比,吹塑法生产的薄膜厚度均匀性稍差。由于吹塑过程中薄膜是在圆周方向上吹胀成型,受到空气流动、冷却速度等多种因素的影响,薄膜圆周方向的厚度可能会出现一定的波动。

生产速度相对较慢:吹塑法的生产速度一般不如流延法快。这是因为吹塑过程包括吹胀、冷却等多个环节,每个环节的速度都有一定限制,例如吹胀过程需要一定的时间来使薄膜达到合适的尺寸和性能,这就影响了整体的生产效率。

2、流延法

优势:

厚度均匀:流延法生产的薄膜厚度均匀性非常好。在流延过程中,聚合物熔体通过扁平的模头挤出,在冷却辊上迅速冷却形成薄膜,这种成型方式使得薄膜在宽度方向上的厚度分布比较均匀,能够精确控制薄膜的厚度,对于一些对厚度精度要求较高的应用场景(如电子包装等)非常合适。

生产速度快:具有较高的生产速度,能够实现大规模、高效率的生产。因为流延工艺相对简单流畅,熔体挤出后能快速冷却定型,并且可以连续不断地进行生产,所以在单位时间内能够生产出更多的薄膜产品。

透明度高:生产出的薄膜透明度高,光泽度好。这是由于流延法生产过程中,薄膜快速冷却,使得结晶度相对较低,分子链排列较为规整,从而减少了光线的散射,使薄膜具有良好的光学性能,适用于需要高透明度包装的产品,如食品、日用品等。

劣势:

设备复杂:流延法的设备比较复杂,投资成本高。它需要高精度的挤出机、特殊的流延模头、冷却辊等部件,并且这些设备的维护和操作需要较高的技术水平。例如,流延模头的设计和制造精度要求很高,一旦出现故障,维修和调试的难度较大。

产品拉伸性能差:相较于吹塑法,流延法生产的薄膜在拉伸性能方面稍差。由于其成型过程没有吹塑法那样在纵横两个方向上的拉伸作用,分子链的取向程度相对较低,所以在拉伸强度和韧性方面可能不如吹塑法生产的薄膜,后道加工上会面临挑战。

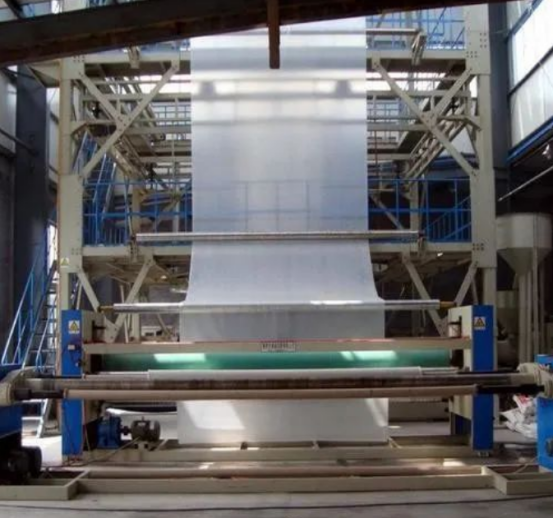

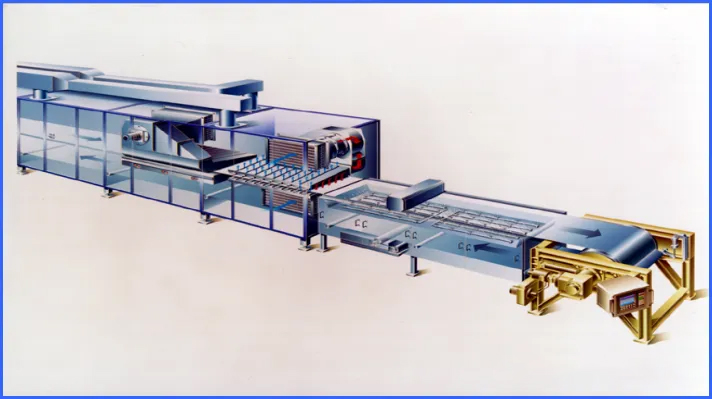

作为重要的加工方式之一,吹膜法全称应为挤出吹塑法,是把聚乙烯树脂经挤出机塑化后,在成型薄壁管模具中挤出,然后通入压缩空气,将其吹胀,同时通过牵引机架上的牵引辊夹紧纵向牵伸,风冷却环将冷风吹向膜外表面,使膜泡冷却,并在牵引膜泡周围空气中继续冷却下定型,被人字板压叠,最后卷曲切割成膜卷。

一般吹塑薄膜挤出成型一共有3种方案:上吹法、下吹法、平吹法。聚乙烯一般采用上吹法和平吹法。上吹法的示意如图1所示,这种生产线布置占地面积小,操作方便,泡管运行平稳,可生产大折径薄膜。

挤出吹膜的工艺参数

(1)螺杆

聚乙烯吹膜机组的主机是单螺杆挤出机,生产吹塑薄膜的折径大小不同,挤出机的规格也不同。

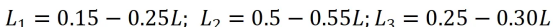

螺杆分为加料段L1、熔融段(压缩段)L2、均化段L3。在螺杆总长L 中各段比例为:

目前采用的新型螺杆结构有:屏蔽型带销钉混炼型螺杆和波状型带销钉混炼型螺杆。

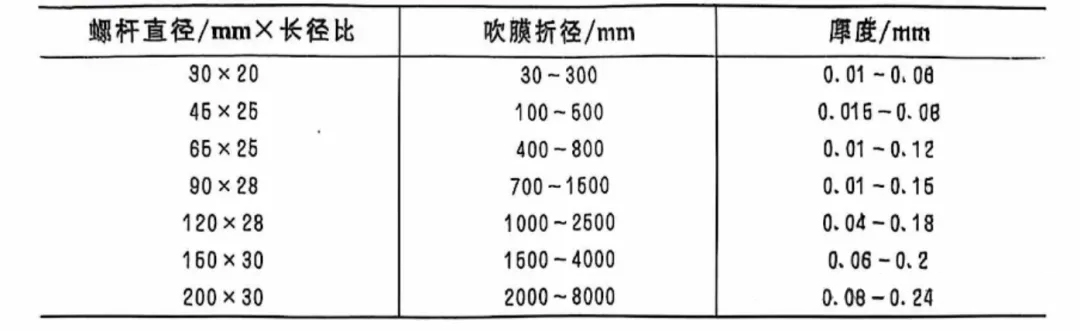

吹塑规格与螺杆规格关系

吹塑规格与螺杆规格关系

采用屏蔽型螺杆,当熔融物料经过熔融段后部至均化段上的屏障混炼段时,被分成多股料流进入该段的进料槽,熔料和粒度小于屏障间隙的未溶物料越过屏障棱进入出料槽。在剪切力作用下,塑化不良的小颗粒被熔融,并使进出料槽的物料做涡状环流运动进一步混合和均化。

波状螺杆段设在熔融段后半部至均化段上,物料在螺槽深度呈周期性变化的流道中流动,通过波峰时受到强烈挤压和剪切;流入波谷时,物料膨胀、松弛。因此,能促进不同组分和同一组分各部分物料的熔融和均化。

销钉混炼段设在均化段末端。在没有螺棱的螺杆芯轴表面按一定排列方式设置一定数量的销钉,能使熔料各部位流动方向发生变化,经过多次分流与汇合而达到充分混合与均化的要求。

(2)挤出温度

从分子运动学角度来说,流动性好坏与内摩擦、扩散、取向等有关,温度对流动性有很大的影响。当温度升高时,体积膨胀,分子间相互作用减小,链段活动能力增加,流动性变好。HDPE挤出吹塑的温度通常为170~220℃。加工温度过低,熔体表面粗糙,但耐垂延性好;加工温度过高,表面光泽好,但型坯下垂严重,壁厚不均;芯模与口模温度应尽可能相同,芯模温度高时,型坯会向外翻卷,反之型坯向里翻卷。

(3)挤出速度

挤出速度过快,会出现熔体波动及鲨鱼皮现象。而且挤出速度越大,型坯离模膨胀越大,型坯直径与壁厚也越大,若冷却不足则可能导致制品翘曲,而其中冷却时间因素往往大于冷却温度。将冷却时间延迟1~2s就有可能解决此问题。若夹断处破裂则表明温度过低,但也可能是合模速度太快造成的。鲨鱼皮现象与挤出速度有关,不适当的挤出速度会造成熔体破裂,可通过改变挤出速率进行调整。若连续挤出,生产上一般采取逐步降低挤出压力或放慢挤出速度的方法,直到制品恢复正常。

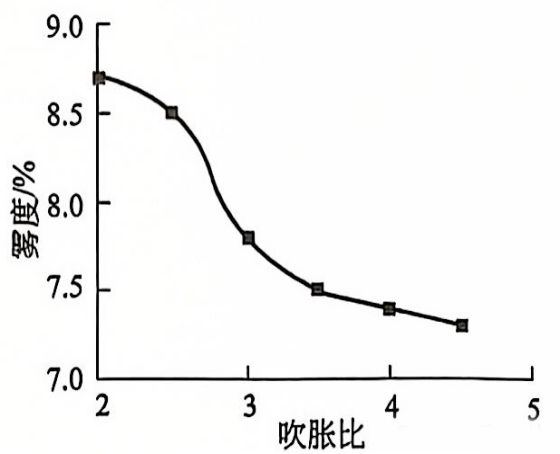

(4)吹胀比

随着吹胀比的增加。薄膜雾度下降。这是因为提高吹胀比,膜泡随之胀大,使熔融树脂中高相对分子质量部分可以得到较好的塑化,利于薄膜纵横延伸,薄膜表面更趋平滑,从而降低了薄膜雾度。在试验过程中发现:吹胀比太小(如为2.0)时,不仅薄膜的雾度偏高,还会因分子的取向作用造成薄膜横向拉伸强度偏低;而吹胀比太大(如为4.5)时,会引起膜泡蛇形摆动,使薄膜产生褶皱。

吹胀比对薄膜雾度的影响

吹胀比对LDPE薄膜力学和光学性能的影响

(5)牵伸比

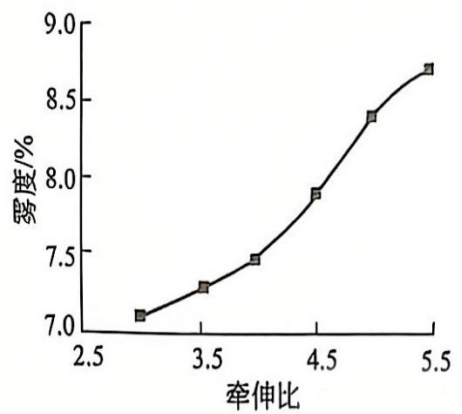

由下图可以看出,随着牵伸比的增加,薄膜雾度呈上升趋势。这是因为提高牵伸比,实际上是加快了牵伸速度,相对缩短了LDPE分子的松弛时间,使熔融树脂在冷却固化前不能得到充分松弛,造成薄膜凹凸不平,从而导致雾度上升。但在试验过程中发现:牵伸比太小(如为3.0)时,由于分子的取向作用小而造成薄膜纵向拉伸强度偏低;而牵伸比太大(如为5.5)时,薄膜的薄厚均匀度难以控制,经常将薄膜拉断。

牵伸比对薄膜雾度的影响

(6)口模间隙

口模间隙是指模具中的口模与芯棒装配后,两零件内径和外径的表面间距h。是制品厚度、吹胀比和牵伸值三者的乘积。一般LDPE的口模间隙为0.5~1.00mm,HDPE的口模间隙为1.20~1.50mm。

(7)吹气压力与速度

吹气同时起到吹胀与冷却的作用,吹气体积速度越大,则型坯吹气时间越短,可使制品壁厚均匀,但吹气速度过大,进气处易形成局部真空,容易造成制品瘪陷。

(8)模温和冷却时间

模具切口一般都采用强度较高的工具钢和轴承钢制成,因此截坯口部及底部必须有良好的冷却。模具温度过高则冷却不足,截坯口处制品容易变薄,制品收缩率太大从而引起脱膜变形和表面无光泽;反之如果温度过低,则截坯口急骤冷却,无延展性,其他部位变薄;若冷却时间足够长,模温对制品成型收缩率的影响将变小。如在潮湿的夏季,由于模温过低(低于露点),水气就会在模具表面凝结即模具发生“出汗”现象,虽然通过提高模具温度,延长冷却时间可以解决此问题,但影响生产效率,因此生产上一般可采取在模具周围设一个“围墙”,放入除湿器吸掉水分的方法以防止水气在模具表面凝结。