在模切加工领域中OCA光学胶一直是模切加工的一个难题,然而每家OCA光学胶加工企业方法却都不尽相同,材料管控标准也有很大的出入,所在截止目前OCA光学胶都没有形成珍上统一的标准,导致对于工程师灵活性要求非常大。那么今天小编就带领大家一起盘点OCA光学胶常见问题以及OCA光学胶模切工艺解析。

一、OCA光学胶常见问题盘点

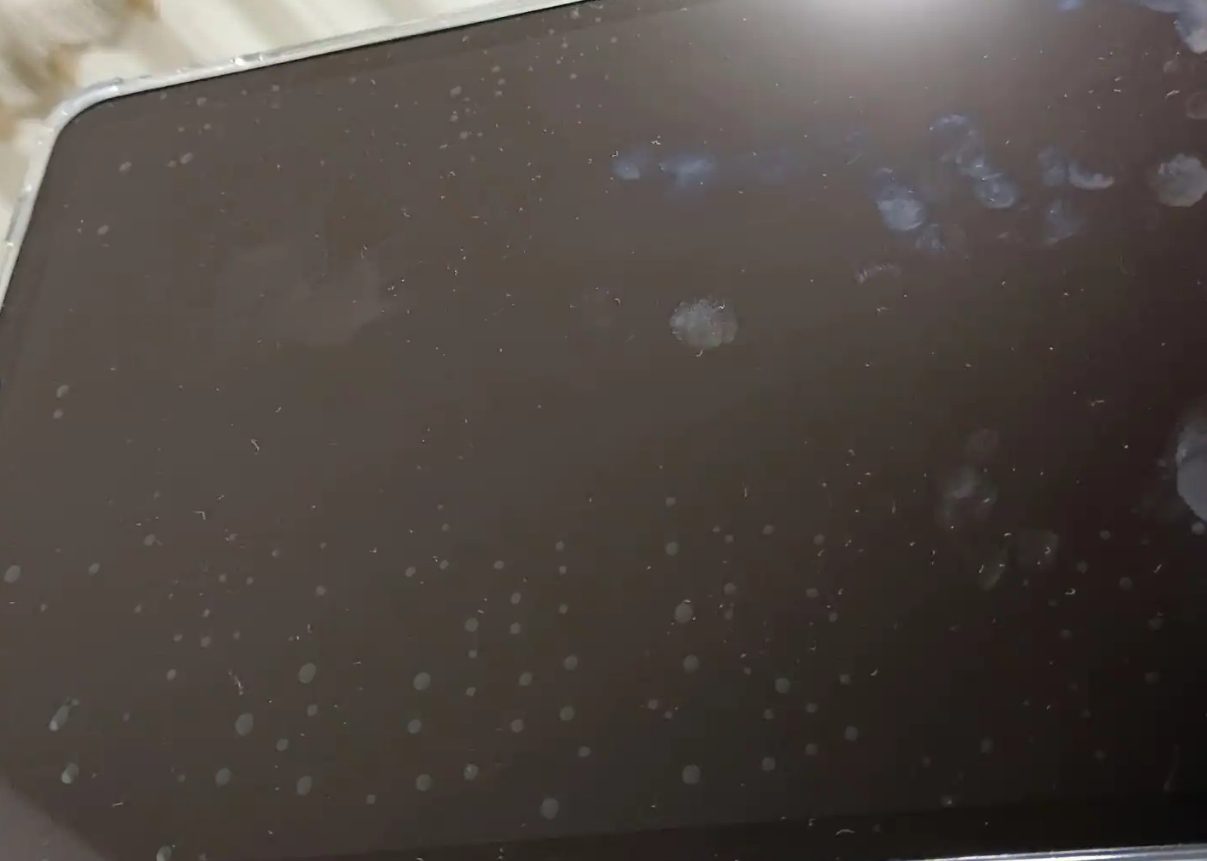

1、贴合后出现气泡

原因分析

贴合环境不佳:如果贴合环境中灰尘较多,灰尘颗粒可能会夹杂在OCA光学胶与被贴合材料之间,形成气泡。另外,环境湿度不合适也可能影响胶水的性能,导致气泡产生。例如,湿度过高时,胶水可能吸收过多水分,在贴合过程中水分挥发形成气泡。

材料表面处理不当:被贴合材料的表面清洁度不够,存在油污、指纹等污染物,会影响 OCA 光学胶与材料的贴合效果,产生气泡。而且,如果材料表面粗糙度不符合要求,过于粗糙会使胶水无法均匀填充,从而出现气泡。

贴合工艺问题:贴合时压力不均匀,部分区域压力过大或过小,过大的压力可能会挤出过多胶水形成气泡,过小的压力则无法使胶水充分填充缝隙。贴合速度过快也可能导致气泡来不及排出就被封存在贴合层内。

解决措施

优化贴合环境:保持贴合车间的清洁,定期进行除尘处理,可通过安装空气净化设备来减少灰尘。控制环境湿度在合适范围,一般建议在40%-60%之间。

加强材料表面处理:在贴合前,对被贴合材料进行彻底清洁,可采用专用的清洁剂擦拭去除油污、指纹等。对于表面粗糙度不符合要求的材料,可进行打磨或抛光等处理使其达到合适标准。

调整贴合工艺:确保贴合设备能提供均匀的压力,可通过压力传感器等进行监测和调整。适当降低贴合速度,给气泡足够的排出时间,例如可根据材料和胶水特性将贴合速度控制在一定范围内,如每分钟10-20厘米。

2、光学性能不佳

原因分析

OCA光学胶自身质量问题:如果光学胶的折射率不符合要求,与被贴合材料的折射率不匹配,会导致光线在通过贴合层时发生折射、反射等现象,影响光学性能。另外,光学胶内部存在杂质或不均匀性,也会降低其光学透明度。

贴合过程中的损伤:在贴合操作过程中,如刮擦、挤压过度等可能会对OCA光学胶造成损伤,使其表面出现划痕、变形等,从而影响光线的传输和透过率。

解决措施

严格把控OCA光学胶的采购质量:选择正规、信誉良好的供应商,要求其提供符合光学性能指标的产品,如规定折射率的偏差范围等。在进货时进行抽样检测,确保光学胶的质量。

规范贴合操作:对操作人员进行专业培训,使其熟悉贴合流程和注意事项,避免在贴合过程中对光学胶造成不必要的损伤。可采用防护工具,如柔软的贴合工具等,减少刮擦的可能性。

3、脱胶问题

原因分析

胶水老化:OCA光学胶在长期使用或处于恶劣环境条件下(如高温、高湿、强光照射等),胶水可能会发生老化现象,导致其粘性降低,从而出现脱胶情况。

材料兼容性问题:如果OCA光学胶与被贴合材料的化学性质不兼容,两者之间可能无法形成良好的粘结,容易出现脱胶。例如,某些特殊材质的塑料与特定的 OCA 光学胶可能存在兼容性差异。

外力作用:受到较大的外力拉扯、弯曲等作用时,超出了OCA光学胶的粘结强度范围,也会导致脱胶。

解决措施

优化使用环境:尽量避免OCA光学胶处于高温、高湿、强光照射等恶劣环境中。如果无法避免,可采取相应的防护措施,如使用隔热、防潮、遮光材料进行保护。

做好材料兼容性测试:在选择OCA光学胶和被贴合材料时,进行充分的材料兼容性测试,确保两者能够良好粘结。可通过小样试验等方式来确定最佳的搭配组合。

合理控制外力作用:在产品的设计和使用过程中,考虑到OCA光学胶的粘结强度,避免使其受到过大的外力。例如,对于需要经常弯曲的产品,可选择具有更高柔韧性和粘结强度的OCA光学胶品种。

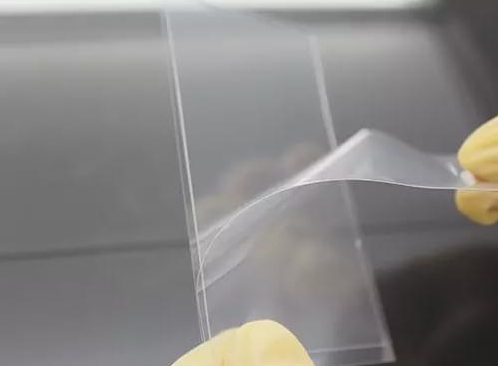

二、OCA光学胶模切工艺解析

1、模切刀具的选择

刀具类型

平刀模切:平刀模切刀具相对简单,成本较低,适用于一些形状较为简单、精度要求不是特别高的OCA光学胶模切任务。例如,切割一些方形、圆形等基本几何形状的光学胶产品时,平刀模切可以满足基本需求。

圆刀模切:圆刀模切刀具呈圆形,在模切过程中通过旋转进行切割。它具有切割速度快、精度高的特点,适合于大批量、高精度要求的OCA光学胶模切生产。比如在生产手机屏幕用的OCA光学胶贴合片等高精度产品时,圆刀模切更为合适。

刀具材质

硬质合金刀具:这种刀具硬度高、耐磨性好,能够在长时间的模切过程中保持锋利的切割刃,从而保证切割质量。对于OCA光学胶这种相对较硬的材料,硬质合金刀具可以有效地进行切割,减少刀具磨损对切割精度的影响。

高速钢刀具:高速钢刀具具有较好的韧性和可加工性,成本相对较低。在一些对切割精度要求不是特别高、模切量较小的情况下,高速钢刀具也可以作为一种选择。但与硬质合金刀具相比,其耐磨性稍差,可能需要更频繁地更换刀具以保证切割质量。

2、模切工艺参数的设定

切割压力

切割压力过大:如果在模切过程中设置的切割压力过大,可能会导致OCA光学胶被过度挤压,出现变形、甚至破损的情况。而且过大的压力也可能会使刀具磨损加剧,缩短刀具的使用寿命。

切割压力过小:相反,切割压力过小则无法有效地切割OCA光学胶,会出现切割不完全、留有毛边等问题,影响产品的质量和后续的使用。

合理设定:需要根据OCA光学胶的厚度、硬度以及刀具的类型等因素来合理设定切割压力。一般来说,对于厚度较薄、硬度较低的OCA光学胶,切割压力可以适当降低;而对于较厚、硬度较高的OCA光学胶,则需要适当提高切割压力。例如,对于厚度为 0.1 毫米、硬度适中的 OCA 光学胶,采用硬质合金刀具时,切割压力可设置在2-3千克力/平方厘米之间。

切割速度

切割速度过快:当切割速度过快时,刀具与OCA光学胶的接触时间较短,可能无法充分切割,导致切割不完全、出现毛边等问题。同时,过快的切割速度也可能会使刀具发热,影响刀具的性能和使用寿命。

切割速度过慢:切割速度过慢则会降低生产效率,增加生产成本。而且在长时间的缓慢切割过程中,也可能会因为胶水的粘性等因素导致切割面出现粘连等情况。

合理设定:同样需要根据OCA光学胶的厚度、硬度以及刀具的类型等因素来合理设定切割速度。一般来说,对于厚度较薄、硬度较低的OCA光学胶,切割速度可以适当提高;而对于较厚、硬度较高的OCA光学胶,则需要适当降低切割速度。例如,对于厚度为 0.1 毫米、硬度适中的OCA光学胶,采用硬质合金刀具时,切割速度可设置在每分钟10-20厘米之间。

3、模切后的处理

去边处理

目的:在模切过程中,OCA光学胶的边缘可能会出现毛边、不平整等情况,去边处理就是为了去除这些多余的部分,使产品的边缘光滑、整齐,满足后续使用的要求。

方法:常见的去边方法有机械切割去边和激光去边。机械切割去边是通过专门的切割工具对边缘进行再次切割,以去除毛边。激光去边则是利用激光的高能量密度,将边缘的多余部分汽化或熔化掉,达到去边的目的。激光去边具有精度高、速度快的特点,但成本相对较高;机械切割去边成本较低,但精度可能稍差一些。

清洁处理

目的:模切后的OCA光学胶表面可能会残留一些切割过程中产生的碎屑、灰尘等污染物,清洁处理就是为了去除这些污染物,保证产品的光学性能和粘结性能。

方法:可以采用压缩空气吹扫、专用清洁剂擦拭等方法进行清洁。压缩空气吹扫可以快速去除表面的松散碎屑,但对于一些粘性的污染物可能效果不佳。专用清洁剂擦拭则可以更深入地清洁表面,但需要注意选择合适的清洁剂,避免对 OCA 光学胶造成损伤。

通过对OCA光学胶常见问题的盘点及模切工艺的解析,有助于在实际生产和应用中更好地掌握和运用OCA光学胶,提高产品质量和生产效率。大家对OCA光学胶常见常见问题模切工艺的解析有什么看法,欢迎大家来评论区一起沟通交流。