环氧树脂(Epoxy resin),也称为EP树脂、人工树脂或树脂胶,是分子中含有至少两个环氧基团的高分子化合物,当它与固化剂发生反应时,会形成热固性三维网状结构。环氧树脂是一种物理机械性能优秀的热固性塑胶,被广泛应用于胶粘剂、涂料、电子封装、印刷电路板、建筑材料、航空航天以及军工等领域。环氧基团的IUPAC名称为环氧乙烷(oxirane),预聚物与交联产物也可统称为环氧树脂。

环氧树脂可以通过催化均聚与其自身反应(交联),或与多种共反应物反应,包括多官能胺、酸(酐)、酚、醇和硫醇。这些共反应物通常称为硬化剂或固化剂,而交联反应通常称为固化。

一、环氧树脂的起源

1934年,德国化学家保罗·施拉克首次申请了环氧化物与胺缩合反应的专利。随后在1943年,皮埃尔·卡斯坦博士宣布发现了基于双酚A的环氧树脂,这一研究最终受瑞士的汽巴公司授权,汽巴公司也因此成为了全球领先的环氧树脂生产商之一。1946年,西尔万·格林利在德沃和雷诺兹公司任职期间,申请了由双酚A和环氧氯丙烷交联树脂的发明专利。

中国研制环氧树脂始于1956年,在沈阳、上海两地首先获得了成功。至70年代末期中国已形成了从单体、树脂、辅助材料,从科研、生产到应用的完整工业体系。

二、双酚A型环氧树脂

全球使用的环氧树脂中约75%都是基于双酚A与环氧氯丙烷(ECH)反应,产生双酚A二缩水甘油醚(BADGE或DGEBA)。

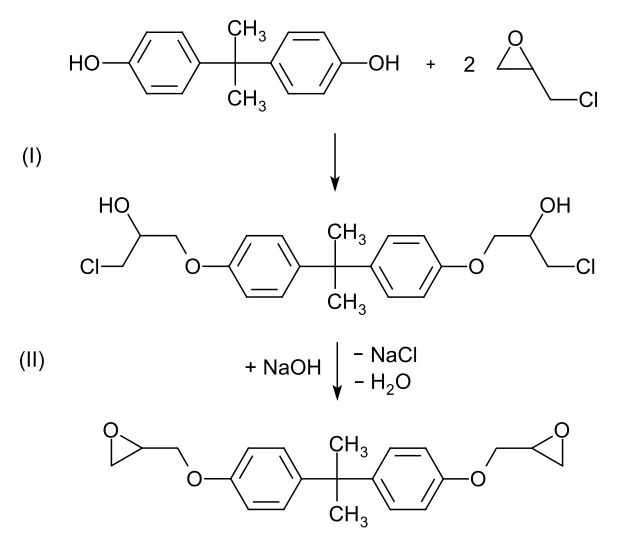

双酚A二缩水甘油醚的合成

这一生产过程分为两个阶段,首先将环氧氯丙烷加入双酚A,形成双酚A二(3-氯-2-羟丙基)醚,然后与等量氢氧化钠发生缩合反应,形成双环氧化物。氯原子以氯化钠的形式释放,氢原子以水的形式释放。当形成的环氧化物进一步与双酚A反应时,会形成较高分子量的二缩水甘油醚 (n ≥ 1):

通过控制分子单元数量,可以获得不同形态的环氧树脂,分子单元较少(n = 1~2),可获得粘稠、透明的液体环氧树脂。分子单元较多(n=2~30),则为无色固体环氧树脂。虽然双酚A基环氧树脂是市场上最常见的产品,但其他双酚,例如双酚F(BPF),也可以与环氧氯丙烷发生类似的反应。

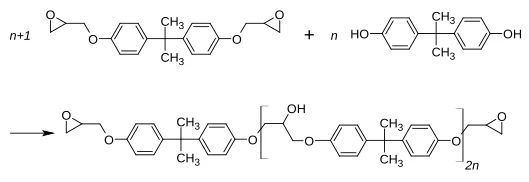

高分子量双酚A-二缩水甘油醚的合成

双酚A二缩水甘油醚进一步与双酚A反应,生成较高分子量的二缩水甘油醚(n≥1),称为预聚。重复单元(n=1~2)构成的产品是一种黏稠的清澈液体,称为液体环氧树脂。重复单元(n=2~30)构成的产品则是一种无色固体,称为固体环氧树脂。

双酚A之外的其他双酚(尤其是双酚F)或溴化双酚(如四溴双酚A)也可用于上述环氧化和预聚。与双酚A树脂相比,双酚F、双酚H等树脂的粘度通常较低,并且每克平均环氧含量较高,因此固化后具有更好的耐化学性。

由于环氧树脂以聚合物、半聚合物或低聚物的形式存在,因此很少以纯物质形式存在。在特定应用中,例如使用蒸馏提纯工艺,可以得到更高纯度等级的环氧树脂。但高纯度液体环氧树脂由于结构高度规则,容易形成结晶固体,因此需要熔化才能进行加工。

环氧树脂的重要指标之一是环氧值,它代表环氧基团的含量。环氧值表示为“环氧当量重量”,即分子量与环氧基团数之间的比率。该参数用于计算固化过程中所需的固化剂的用量。为了获得最佳的物理性能,环氧树脂通常使用化学计量或接近化学计量的固化剂进行固化。

三、环氧树脂的应用

环氧树脂优良的电绝缘性、物理机械性能、与各种材料的粘接性能、以及其使用工艺的灵活性是其他热固性塑胶所不具备的。因此,它被广泛用于:涂料及黏合剂;模铸各种电子器件、集成电路封装材料和电路板;制造工业零件制品;防水材料;建筑结构加固补强,可与碳纤维搭配使用成为具有极高抗拉强度的补强材料。

建筑材料

环氧树脂修补混凝土裂缝

环氧树脂在建筑领域的研究和应用已有几十年历史,对于各种建筑材料都有优异的粘接性能,具有高强度、抗疲劳、耐老化、耐腐蚀等特点。环氧树脂可作为添加剂,增强砂浆和混凝土的力学性能;改性环氧树脂可用于混凝土结构的加固改造,例如粘贴碳纤维布加固、粘贴钢板加固、种植钢筋、修复混凝土的裂缝和缺陷等,也是目前行业内公认的首选结构胶粘剂材料。

粘合剂

环氧树脂粘合剂是“结构粘合剂”或“工程粘合剂”类别中的主要部分,其他还包括:聚氨酯、丙烯酸、氰基丙烯酸酯等。这些高性能粘合剂可用于制造飞机、汽车、自行车、船只、高尔夫球杆、滑雪板以及其他需要高强度粘合的应用。环氧树脂粘合剂几乎可粘结任何材料,对木材、金属、玻璃、石材和塑料都能够提供极强的粘接力,且可根据需求制成柔性或刚性、透明或不透明、彩色、快固或慢固。环氧树脂粘合剂在耐热性和耐化学性方面明显优于其他类型的粘合剂。

电子电器

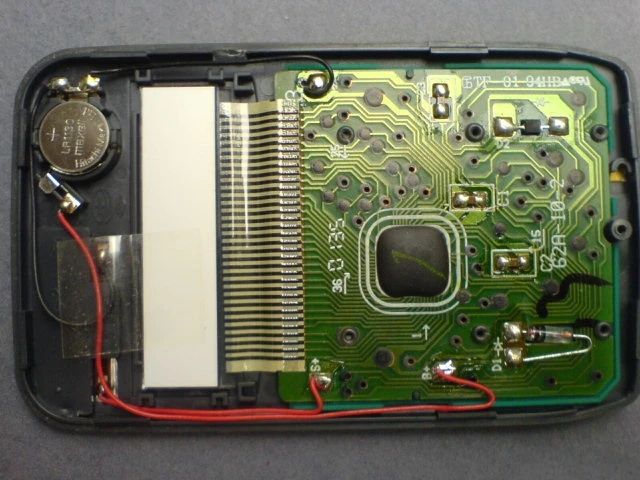

环氧树脂封装混合电路

环氧塑封料与芯片级电子胶黏剂在电子工业中扮演着关键角色,是保证芯片功能稳定实现的关键材料,极大影响了半导体器件的质量。常被用于电动机、发电机、变压器、开关设备、印刷电路板和半导体封装。环氧树脂是优良的电绝缘体,可保护电气元件免受短路、灰尘和潮气的影响。在电子工业中,环氧树脂用于集成电路、晶体管和混合集成电路包覆成型以及制造印刷电路板。体积最大的电路板类型——FR-4由编制玻璃纤维布与耐火环氧树脂组成。由于经过封装后的半导体器件需要在高温高湿处理后,仍能够耐受260 ℃的无铅回流焊,并要求封装材料在该过程中不会由于应力过高而出现分层或开裂、电性能失效等情况,因此,需要通过多种理化性能指标(流动长度、热膨胀系数、玻璃化转变温度、粘度、吸水率、介电常数),以实现工艺性能以及应用性能要求。

袖珍计算器内部,环氧树脂封装处理器芯片

环氧树脂可用于灌封变压器和电感器。通过在未固化的环氧树脂上使用真空浸渍工艺,可以消除绕组与绕组、绕组与铁芯、绕组与绝缘体之间的空气孔隙。固化后的环氧树脂不仅电绝缘性能良好,导热也比空气更好。变压器和电感器的热点大大减少,优化元件的稳定性和寿命。

风力发电

风电塔筒混凝土预制节段安装

环氧树脂拼接胶可用于风电塔筒的混凝土预制节段安装拼接,凭借环氧树脂材料优异的混凝土粘结型能,可以制造出成本更低、耐久性更好的风力发机;环氧树脂与玻璃纤维或碳纤维织物结合后,能够生成强度极高且重量轻的复合材料,这些材料非常适合制造更长、更高效的风力涡轮转子叶片;环氧树脂还可用作钢塔、基座支柱和混凝土基础的防护涂层,延长设备使用寿命并降低维护成本。发电机通过传动系统与转子叶片连接,将机械风能转换为可用电能,此过程需要环氧树脂的电气绝缘和高耐热性能。此外,环氧树脂还适用于变压器、衬套以及连接风机与电网的复合材料电缆。目前,欧洲风能组件占环氧树脂应用的最大部分,比例约占市场的 27%。

航空航天

航空航天工业中,环氧树脂是优良的反应固化型材料,与高性能纤维增强材料复合,便成为不可代替的结构基体材料。典型的纤维增强材料包括玻璃纤维、碳纤维、凯芙拉纤维和硼纤维。环氧树脂还可用作航空航天结构胶使用,在机械性能和耐环境侵蚀方面优于大多数其他类型的树脂。

石墨烯环氧树脂复合涂层

研究人员发现,在飞机机翼旋叶上包覆石墨烯和环氧树脂制成的复合材料涂层可有效除冰,实验表明在零下20℃的环境条件下,涂层仍可融化机翼旋叶上数厘米厚的冰层。该方法在除冰系统中属于主动式防冰法,相比化学防冰方法更为环保。

工业摸具及复合材料

碳纤维复合材料生产

环氧树脂在工业生产中有着重要应用,常用于制造模具、主模型、层压板、铸件和夹具等生产辅助工具。相比金属、木材等传统材料,环氧树脂模具不仅能提高生产效率,还能降低成本、缩短生产周期。同时,它也被广泛用于生产增强纤维和复合材料部件。尽管环氧树脂价格高于聚酯树脂和乙烯基酯树脂,但其生产的复合材料部件通常具有更高的强度和耐热性。

涂料应用

钢筋上的环氧树脂涂层

双组分环氧涂料可用于重工业的金属基材,与传统的热固化粉末涂料相比,此类涂层具有更高的硬度和耐久性。熔结环氧粉末涂料被广泛应用于石油、天然气、饮用水行业中的钢管和配件以及混凝土钢筋的防腐处理。环氧涂料相比乳胶漆和醇酸树脂漆,更耐热,广泛用于工业和汽车领域。它还能用作底漆,提高汽车和船舶涂料的附着力,尤其适用防锈蚀要求较高的金属表面上。金属罐和容器通常涂有环氧树脂涂层,特别是用于防止酸性食品(如番茄)导致的金属腐蚀。此外,环氧树脂还被用于装饰地板,如水磨石地板、碎石地板和彩色骨料地板,提供美观与耐用性相结合的装饰效果。

制造船只

由玻璃纤维浸渍环氧树脂制造的艇

海洋领域环氧树脂主要有两个用途。一是由于环氧树脂比更常见的聚酯树脂具有更好的机械性能,因此用于制造需要高强度或重量比的部件。二是环氧树脂的强度高、间隙填充能力好、与各种材料(包括木材)的粘合性出色,使其成为建造船只的重要材料之一。

环氧树脂还常用于船舶修理中,在船舶维修和装配时,会先使用环氧树脂进行修复,然后再涂上一层具有紫外线防护功能的漆料,以增强防护效果。

石油石化

在石油领域,环氧树脂也发挥着重要作用。它被用于处理堵塞储层中产生过多盐水的选择性层,从而减少油井出水,提高原油产量,这项技术被称为“堵水处理”。

艺术领域

环氧树脂绘画

环氧树脂与颜料混合后可用作绘画介质,通过层层叠加形成一幅完整的图画。环氧树脂还可用于艺术品、家具的装饰。环氧树脂具有无缝、光亮的表面效果,可以模塑成各种形状,因此在现代家具设计中,环氧树脂是打造简约风格作品的首选材料。

在未来,我们将继续致力于建筑结构加固与维护的创新研究,不断提升我们的材料品质。每一个工程项目都是对我们承诺的延续,也是对行业标准的践行。我们深信,通过努力和创新,结构加固将迎来更加可靠和持久的明天。感谢您的阅读、分享与关注!