聚酰亚胺(PI)是综合性能突出的有机高分子材料,被誉为“二十一世纪最有希望的工程塑料之一”。该材料的使用温度范围很广,能在-200~300℃的环境下长期工作,短时间耐受 400℃以上的高温。当前,聚酰亚胺已广泛应用在航空航天、船舶制造、半导体、电子工业、纳米材料、柔性显示、激光等领域。

根据具体产品形式的不同,聚酰亚胺应用方向可以细分为PI泡沫、PI薄膜、PI纤维、PI基复合材料、PSPI等多种产品。其中,聚酰亚胺薄膜是目前世界上性能最好的薄膜类绝缘材料,广泛应用于航空航天、微电子、原子能、电气绝缘、液晶显示、膜分离技术等各个领域。它与碳纤维、芳纶纤维一起,被认为是制约我国发展高技术产业的三大瓶颈性关键高分子材料。今天小编就带大家一起了解,聚酰亚胺的前世今生。

一、什么是聚酰亚胺

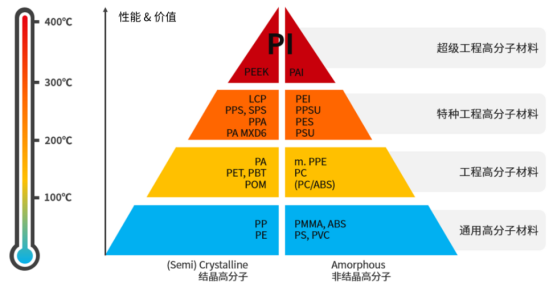

聚酰亚胺(PI)是指一类主链上含有酰亚胺基团的低晶态或非晶态高分子化合物,主链以芳环和杂环为主要结构单元,由二胺和二酐的化合物经聚合反应制备而成,且不同分子结构的二胺和二酐单体制备的PI具有不同的分子结构和性能。聚酰亚胺(PI)具有最高的阻燃等级(UL-94),良好的电气绝缘性能、机械性能、化学稳定性、耐老化性能、耐辐照性能、103赫兹下介电常数4.0,介电损耗仅0.004~0.007,属F至H级绝缘,且这些性能在很宽的温度范围(-269℃至400℃)内不会发生显著变化。被认为是21世纪最有希望的工程塑料之一,长期以来一直占据着高分子材料金字塔最顶端的位置。

聚酰亚胺具有优良的力学性能、介电性能、化学稳定性以及很高的耐辐照、耐腐蚀、耐高低温性能,是目前世界上性能最好的超级工程高分子材料之一,被誉为“黄金薄膜”,与碳纤维、芳纶纤维并称为制约我国发展高技术产业的三大瓶颈性关键高分子材料。

二、聚酰亚胺的合成方法

聚酰亚胺是由二酐和二胺聚合得到,二酐和二胺品种繁多,不同的组合就可以合成不同性能的聚酰亚胺。聚酰亚胺的合成方法可以分为两大类,第一类是在聚合过程中或在大分子反应中形成酰亚胺环,第二类是以含有酰亚胺环的单体合成聚酰亚胺。

合成方法 | 合成步骤 | 优势 | 不足 |

一步法 | 二酐与二胺在高温熔融状态下,通过本体聚合的方式直接生成PI | 步骤简单、易操作 | 聚合温度高,聚合产率低且性质不稳定 |

二步法 | 第一步由二酐和二胺在非质子极性溶剂中低温聚合,得到前体PAA;第二步用热/化学法脱水环化得到PI | 聚合温度低,操作简单,产率高且产物性能好 | PAA溶液贮存稳定性不佳 |

三步法 | 在脱水剂作用下PI脱水环化成聚异酰亚胺,再经酸或碱的催化发生异构反应生成PI | 聚异酰亚胺溶解性好,玻璃化转变温度低,加工性能好 | 存在副反应,导致产品纯度和产率较低 |

气相沉积法 | 将二酐和二胺高温下气化,在基片上充分接触反应聚合 | 产品均匀、致密、纯度高,聚合过程可控,适合制备超薄、超低介电PI薄膜 | 操作复杂,成本高 |

除作为热塑性塑料使用的聚酰亚胺材料外,大部分的聚酰亚胺产品在成型过程中均会伴随着化学反应,这导致聚酰亚胺的合成制备方法、生产工艺技术与其产品形态密切相关。每种产品都需要从单体聚合开始充分掌握其聚合机理,控制反应过程,然后了解其成型过程中的化结构和凝聚态结构变化规律,并通过生产装备和工艺的调控,得到最终的目标产品。因此聚酰亚胺的生产是一个集化学、材料、机械、控制等学科的系统工程。任何一方面出现短板都会影响聚酰亚胺的性能和品质。

三、聚酰亚胺的产业链

聚酰亚胺的主要原料为二酐和二胺。

最常用的二酐主要有均苯四甲酸二酐(PMDA)、3,3'4,4'-联苯四酸二酐(BPDA)、3,3',4,4'-二苯酮四酸二酐(BTDA)、4,4'-联苯醚二酐(ODPA)等;

最常用的二胺主要有4,4'-二氨基二苯醚(4,4'-0DA)、对苯二胺(pPDA)等。

原料 | 生产企业 | 产能(吨/年) | 主要用途 | |

二酐 | PMDA | 奥沙达化学(南京)、山东和利时石化石家庄昊普科技、江苏华伦化工濮阳龙德洋新材料 | 20000 | 聚酰亚胺膜,少量用于聚酰亚胺纤维 |

BPDA | 日本三菱化学、日本宇部、河北彩客、河北海力香料、上海固创 | 2600 | 聚酰亚胺膜 | |

BTDA | 德国赢创 | 1000 | P84聚酰亚胺纤维 | |

ODPA | 河北海力香料、上海固创 | 300 | 聚酰亚胺膜、浆料 | |

二胺 | 4,4'-0DA | 日本和歌山、山东冠森高分子、南通汇顺化工、山东欧亚化工、山东万达化工、东营市明德化工 | - | 聚酰亚胺膜,少量用于聚酰亚胺纤维 |

PPDA | 美国杜邦、日本帝人、浙江鸿盛化工、安徽高盛化工、吴江罗森化工 | 40000 | 芳纶产品(杜邦、帝人),染料及颜料(国内) | |

目前PI合成原料二酐以PMDA为主,价格相对便宜。BPDA是为了改善PI性能而研发的单体。BPDA的引入对PI性能有很大影响。除具有优越的热稳定性、耐热氧化性、加工性能、光电性能、机械强度、优异的力学性能外,还克服了PMDA难于加工的特点。

联苯型PI不仅热稳定性好,而且可以溶于有机溶剂。BPDA中所含有的扭曲非共面结构能降低分子规整度,改善PI的加工性能,可以用于制备高性能的PI薄膜、模压树脂、热固性树脂、泡沫和电子材料等,也可用于制备高强高模P纤维。

聚酰亚胺纤维

随着电子级PI材料需求的增加,BPDA单体需求逐年增长。以BPDA在柔性显示屏聚酰亚胺浆料和COF聚酰亚胺薄膜为例,添加BPDA的PI浆料成膜后的性能高,具有耐高温、低热膨胀系数、低吸水率、表面平整度高和耐弯折等性能,是当前综合性能最佳的柔性基板材料。

据预测,2020年柔性显示屏面板市场规模为343.24亿美元2025年预计将达到547.05亿美元,复合增长率约为9.77%。COF聚酰亚胺薄膜2019年月使用面积为151万平方米,预计到2025年,月使用面积将超过228万平方米,复合增长率约为7.1%。预计未来BPDA需求将以7%~10%的增长率持续增长,到2025年全球BPDA需求量将达到3200~3600吨。

国内PI企业也在瞄准高端产品发力,随着技术不断进步高端PI产品将逐步实现进替代,BPDA及一些含氟等特种单体需求也会得到发展。

二胺的种类比较多,但常用的是ODA和pPDA,其中ODA是PI生产使用量最大的二胺品种,用量占90%以上。针对高强高模和高耐热聚酰亚胺薄膜或者纤维,一般是pPDA与BPDA缩合聚合制得,而普通的绝缘薄膜和耐热性聚酰亚胺薄膜或者纤维,一般用ODA与PMDA缩合聚合制得,成本也比较低。很少有PMDA与DPDA缩合聚合的聚酰亚胺产品:要是刚性太大,产品不易成型和呈脆性。发展趋势是多种二胺进行共聚,可进一步实现高性能化。

聚酰亚胺纤维

四、聚酰亚胺产品的分类及应用

1、薄膜

薄膜是聚酰亚胺最早实现商业化的产品形态,也是中国聚酰亚胺产业的主要产品形态,占比超过70%,其在覆铜板、柔性显示与绝缘材料等领域得到广泛应用。

聚酰亚胺薄膜与碳纤维、芳纶纤维一起,被认为是制约我国发展高技术产业的三大瓶颈性关键高分子材料。

聚酰亚胺薄膜应用领域图

目前,PI膜高端产品国产化进程加快,电子级以下PI薄膜已实现国产自给自足,电子级及以上PI薄膜市场仍主要由海外公司瓜分。随着国内化学亚胺法生产线的逐渐落地,国内厂商将参与分享高端市场近百亿市场。

2、纤维

聚酰亚胺纤维是目前使用温度最高的有机合成纤维之一,可以在250~350°C使用。在耐光性、吸水性、耐热性等方面与芳纶和聚苯硫醚纤维相比都更为优越,高性能聚酰亚胺纤维的强度比芳纶高出约一倍,是目前力学性能最好的有机合成纤维之一。主要应用包括以下几个领域:

航空航天:轻质电缆护套、耐高温特种编织电缆、大口径展开式卫星 天线张力索等。环保领域:工业高温除尘过滤材料。防火材料:耐高温阻燃特种防护服、防寒服、赛车防燃服等。

聚酰亚胺纤维的开发最早由美国和日本主导,但因为种种原因,在美国和日本均未见聚酰亚胺纤维的产业化。

目前真正实现产业化生产并销售的耐高温聚酰亚胺纤维只有德国赢创的P84@纤维和我国长春高琦的轶纶纤维,其中赢创的产能为约为1400吨/年,长春高琦的产能约为540吨/年。长春高琦在聚酰亚胺纤维技术上的突破解决了我国军事及航空航天领域对于聚酰亚胺需求问题。

由于PI纤维耐热性能、机械性能优异,是航空航天和军用飞机等重要领域的核心配件材料,其在军用市场的应用具备不可替代性。在商用领域,PI纤维在环保滤材、防火材料等应用目前正处于孕育期,未来有望为PI纤维增添新活力。

3、泡沫

PI/PMI泡沫是性能最为优异的结构泡沫芯材,除军用外,在游轮、快艇、液化天然气船上也有广泛应用。

聚酰亚胺泡沫

①将酰亚胺作为主链的泡沫材料,使用温度达到300°C以上(PI泡沫);

②酰亚胺环以侧基方式存在的泡沫材料(PMI泡沫):

③将热不稳定的脂肪链段引入聚酰亚胺中在高温下裂解而得到的纳米泡沫材料。

PI泡沫目前最为重要的应用为舰艇用隔热降噪材料,目前我国海军正处于第三次建船高潮,PI泡沫作为新型战舰中的首选隔热降噪材料,需求快速提升。

聚甲基丙烯酰亚胺泡沫(PMI),是目前综合性能最优的新型高分子结构泡沫材料,是一种高比强度、高比模量、高闭孔率、高耐热性的高性能复合材料泡沫芯材,具有轻质、高强、耐高/低温等特点。此外PM泡沫作为最为优异的结构泡沫芯材,广泛用于风机叶片,直升机叶片,航空航天等领域中,其对于PET泡沫的替代趋势明确,市场空间广阔。

据估计,到2024年,全球聚酰亚胺泡沫使用量将达到5 万吨以上,市场容量有望达到20亿美元。

4、PI复合材料

作为新一代的高端轻量化材料,聚酰亚胺复合材料距今已发展了三代:

第一代,标志性材料PMR-15,使用温度288°C;第二代,标志性材料PMR-I-50,使用温度371°℃;第三代,标志性材料PR-46,使用温度420°℃。

纤维增强复合材料是镁铝合金之后的新一代轻量化材料,以聚酰亚胺作为树脂基的复合材料耐高温和拉伸性能出色,应用十分广泛。聚酰亚胺树脂基复合材料具备聚酰亚胺高耐热性、优异的力学性能、介电性能、耐溶剂性能等特点,是目前使用温度最高的树脂基复合材料,在航空(尤其是航空发动机)、航天等领域得到了广泛的应用。

经过近 40 年的发展,聚酰亚胺耐高温树脂基复合材料已经发展出了四代复合材料,使用温度不断得到提升,目前最先进的第四代聚酰亚胺树脂基复合材料能够在450°C下长时间使用。

目前我国聚酰亚胺复合材料应用和研发还在追赶中,中航工业复合材料公司等企业已经能够生产第三代树脂产品。

另外,随着碳纤维产业的逐渐成熟,碳纤维增强复合材料需求增长明显,聚酰亚胺+碳纤维的组合作为最为优异的复合材料组合之一,在抢占高端市场方面优势明显。

5、光敏PI

光敏聚酰亚胺在高分子链上兼有亚胺环及光敏基团,具有优异的热稳定性与良好的机械、电气、化学和感光性能。

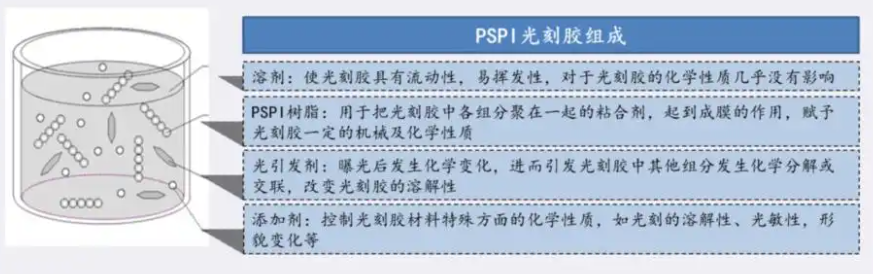

PSPI在电子领域主要有光刻胶及电子封装两大作用,在PSPI中添加增感剂、稳定剂等就可以得到“聚酰亚胺光刻胶”。与传统光刻胶相比,由于PI本身有着很好的介电性能,因此在使用时无需涂覆起工作介质作用的光阻隔剂,可以大大缩短工序,提高生产效率。

PSPI的生产技术主要由美国及日本企业所掌控,其中日本东丽是全球中正性PSPI产品市场化最成功的企业之一,其正性产品被应用在微电子封装、光电子封装等多个领域。

在《中国制造2025》政策支持下,国内企业对于PSPI不断深入,部分企业已经掌握生产技术。当前,布局PSPI研发、生产的本土企业有瑞华泰、明士新材料、国风塑业、鼎龙科技等,未来该领域国产替代空间较大。